簡単に言えば、真空炉は、材料の純度と表面の完全性が重要となるあらゆる熱処理プロセスに使用されます。 これには、アニーリング、硬化、焼き戻し、ろう付け、焼結などの一般的なプロセスが含まれます。これらの操作を制御された真空下で行うことで、製造業者は優れた材料特性を達成し、標準的な雰囲気下で発生する可能性のある表面欠陥を防ぐことができます。

真空を使用する主な目的は、熱そのものではなく、大気中のガスを除去することです。酸素やその他の反応性元素を除去することで、これらの炉は表面汚染を防ぎ、材料の最終的な特性を精密に制御することを可能にし、クリーンで高性能な部品を生み出します。

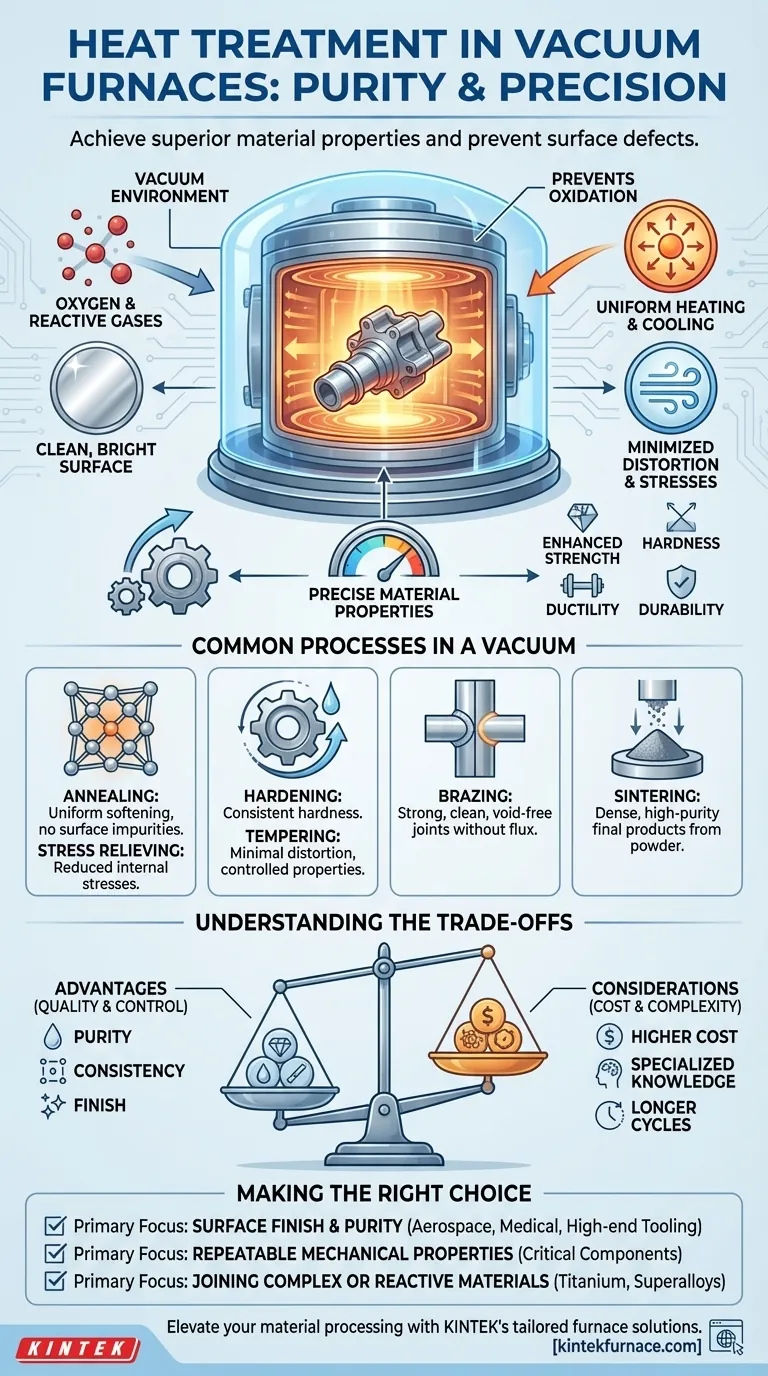

熱処理における真空の役割

真空炉は、従来の炉とは根本的に異なる環境を提供します。この制御された雰囲気が、その利点の鍵となります。

酸化と汚染の防止

真空の最も直接的な利点は、酸素の除去です。従来の炉では、高温によって酸素が金属の表面と反応し、スケールや変色を引き起こします。

真空環境はこれらの反応を完全に防ぎます。これにより、炉から出てきた部品はクリーンで明るい表面を持ち、後処理のクリーニングの必要がなくなります。

均一な加熱と冷却の確保

真空は放射による熱伝達を改善し、複雑な形状であっても部品のすべての表面に均一に熱を加えることを可能にします。

冷却時には、チャンバーに窒素やアルゴンなどの高純度不活性ガスを逆充填することができます。これにより、制御された均一な冷却(対流)が可能になり、歪みや内部応力の最小化に不可欠です。

精密な材料特性の達成

クリーンな環境と均一な温度制御の組み合わせにより、再現性が高く予測可能な結果が得られます。

この精度は、強化された強度、硬度、延性、耐久性といった望ましい特性を達成するために、材料内に特定の微細構造を開発する上で不可欠です。航空宇宙や医療製造のような産業は、このレベルの制御に依存しています。

真空下での一般的な熱処理プロセス

多くのプロセスは真空下で実行できますが、いくつかのプロセスはその利点に特に適しています。

アニーリングと応力除去

アニーリングは材料を軟化させ、より延性を持たせ、加工しやすくします。応力除去は、以前の製造工程によって生じた内部応力を低減します。

これらを真空下で行うことで、材料が均一に軟化され、その後の成形作業に支障をきたす可能性のある表面硬化や不純物を導入することなく行われることが保証されます。

硬化と焼き戻し

硬化は、金属を加熱し、その後急速に冷却(急冷)して強度と耐摩耗性を高めるプロセスです。焼き戻しは、その後の低温処理で脆性を低減するものです。

真空は、クリーンな硬化に理想的な環境を提供します。高圧ガスで行われることが多い急冷プロセスは、高度に制御可能であり、一貫した硬度と部品の歪みを最小限に抑えることにつながります。

ろう付け

真空ろう付けは、ろう材を使用して2つ以上の金属部品を接合するプロセスです。真空は、母材とろう材の両方の酸化を防ぎます。

これにより、腐食性フラックスを必要とせずに、非常に強力でクリーン、かつボイドのない接合部が得られ、重要なアセンブリに好ましい方法となっています。

焼結

焼結は、熱を加えることによって粉末から材料の固形塊を圧縮・形成するプロセスです。

真空を使用することは、融合前に粉末から閉じ込められた空気やその他のガスを除去するために不可欠です。これにより、多孔性や汚染が防止され、高密度で高純度の最終製品が得られます。

トレードオフの理解

その利点にもかかわらず、真空炉はすべての用途において既定の選択肢ではありません。特定の要件とトレードオフが伴います。

高コストと複雑さ

真空炉は、標準的な大気炉と比較して、より複雑で初期投資コストが高くなります。真空ポンプ、チャンバーシール、洗練された制御の必要性がこの費用を増加させます。

専門的なオペレーター知識

真空炉を効果的に操作するには、専門的な訓練が必要です。技術者は、熱処理プロセスだけでなく、品質を確保し機器の損傷を防ぐために真空技術と高度な制御システムを理解する必要があります。

サイクルタイムが長くなる可能性

深真空の達成には時間がかかる場合があります。排気工程は、大気炉で部品を加熱するだけのプロセスと比較して、全体のプロセスサイクルに時間を追加します。

目的に合った適切な選択

真空炉を使用するかどうかの決定は、最終部品に要求される品質と性能に完全に依存します。

- 表面仕上げと純度が主な焦点である場合:航空宇宙、医療、ハイエンド工具など、クリーンで酸化されていない表面が不可欠な用途には、真空炉が不可欠です。

- 再現性のある機械的特性が主な焦点である場合:加熱と冷却を精密に制御できるため、重要な部品で一貫した硬度、強度、延性を達成するのに真空は理想的です。

- 複雑な材料や反応性材料の接合が主な焦点である場合:真空ろう付けは、特にチタン、ステンレス鋼、超合金などの材料において、強力でフラックスフリーな接合部を作成するための優れた方法です。

最終的に、真空炉を選択することは、初期設備費用よりも材料の完全性とプロセス制御を優先する戦略的な決定です。

要約表:

| プロセス | 主な利点 | 理想的な用途 |

|---|---|---|

| アニーリング | 均一な軟化、表面不純物なし | 応力除去、延性の向上 |

| 硬化&焼き戻し | 一貫した硬度、最小限の歪み | 高強度、耐摩耗性部品 |

| ろう付け | フラックスなしで強力でクリーンな接合 | 航空宇宙、医療における重要なアセンブリ |

| 焼結 | 粉末から高密度で高純度の製品 | 先端セラミックス、金属部品 |

精密熱処理ソリューションで材料加工を向上させる準備はできていますか? KINTEKは、卓越したR&Dと社内製造を活用し、多様な研究所に高度な高温炉ソリューションを提供しています。マッフル炉、管状炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たす強力なディープカスタマイズ能力によって補完されています。航空宇宙、医療、ハイエンド工具のいずれの分野でも、優れた純度、表面完全性、機械的特性の達成を支援します。今すぐお問い合わせください。当社のカスタマイズされた炉ソリューションがお客様のプロセスを最適化し、高性能な結果をもたらす方法についてご相談ください!

ビジュアルガイド