真空炉は、焼鈍、焼入れ、焼き戻し、ろう付け、焼結など、主要な熱処理のほぼすべてのカテゴリで使用されています。特定できる特徴は特定の熱サイクルではなく、真空が提供する制御された汚染のない環境です。これにより、従来の雰囲気炉では達成できない優れた冶金特性、きれいな表面仕上げ、最小限の歪みが可能になります。

重要な洞察は、真空で「どの」プロセスができるかではなく、「なぜ」それがそこで行われるかということです。真空炉を使用することは、雰囲気の変数を排除し、材料の最終特性を正確に制御し、投資に見合うレベルの品質を達成するための意図的な選択です。

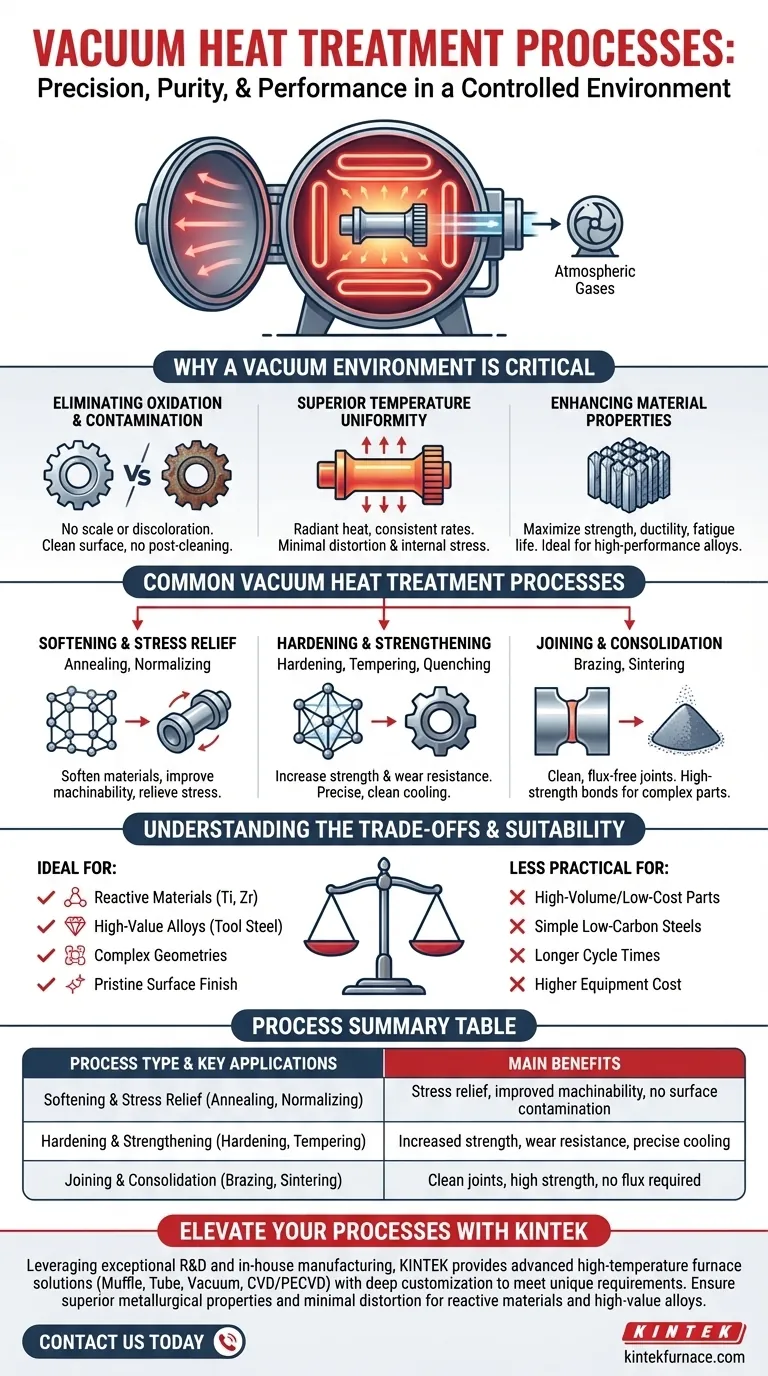

真空環境が重要な理由

真空炉を使用するという決定は、絶対的な制御の必要性によって推進されます。雰囲気ガスを除去することにより、熱が材料と相互作用する方法が根本的に変化し、より優れた再現性の高い結果が得られます。

酸化と汚染の排除

従来の炉では、周囲の空気(主に窒素と酸素)が熱い金属表面と反応します。これにより酸化(スケール)、変色、および場合によっては脱炭が発生し、部品の表面特性が劣化します。

真空はこれらの反応性ガスを除去します。これにより、部品は汚染のない明るい状態で炉から出てくるため、後処理の洗浄や機械加工の必要がなくなります。

優れた温度均一性の実現

真空炉は、対流ではなく主に放射によって部品を加熱します。この放射熱伝達は本質的により均一であり、部品の複雑さに関係なく、部品全体が一定の速度で加熱および冷却されることを保証します。

この均一性により、材料内部の熱勾配(歪みと内部応力の主な原因)が最小限に抑えられます。その結果、寸法的に安定し、信頼性の高い部品が得られます。

材料特性の向上

表面反応を防ぎ、均一な加熱を保証することにより、真空処理により材料は理論上の最大の可能性を達成できます。これは、特に工具鋼、超合金、チタンなどの高性能合金において、強度、延性、疲労寿命、および全体的な性能の測定可能な改善につながります。

一般的な真空熱処理プロセス

環境が鍵となりますが、真空炉は異なる冶金学的目標を達成するために特定の熱プロファイルを実行するように設計されています。

軟化と応力除去

真空焼鈍、正火、応力除去などのプロセスは、材料を軟化させ、機械加工性を向上させ、製造中に蓄積された内部応力を解放するように設計されています。真空は、これらのしばしば長時間の高温保持中に表面汚染が発生するのを防ぎます。

焼入れと強化

このカテゴリには、真空焼入れ(急冷)、焼き戻し、析出硬化、および**固溶化処理と時効**が含まれます。これらのプロセスは、材料の強度と耐摩耗性を向上させるために使用されます。多くの場合、高圧の不活性ガスを使用した真空急冷は、油または水による急冷に伴う酸化のリスクなしに、正確で再現性のある冷却速度を提供します。

接合と固化

真空ろう付けは、ろう材を使用して、母材を溶かすことなく2つの部品を接合します。ろう材が腐食性のフラックスを使用せずに自由に流れることを可能にするため、真空環境は不可欠であり、例外的に強力でクリーンで気密性の高い接合部を作成します。

真空焼結は、金属粉末を固形物に凝集させるために使用されるプロセスです。圧縮された粉末を真空中で加熱することにより、バインダーが除去され、粒子間に強力な冶金結合が形成され、高強度の密な部品が形成されます。

トレードオフの理解

利点にもかかわらず、真空熱処理は万能薬ではありません。それは、一部の用途には理想的ですが、他の用途にはそれほど実用的ではない特定の考慮事項を伴います。

プロセス時間とスループット

真空炉サイクルは、チャンバーを必要な真空レベルまで排気する時間と、制御された逆流冷却を実行するための時間が必要なため、雰囲気炉のサイクルよりも本質的に長くなります。これにより、スループットが主な推進力となる大容量・低コスト部品には、真空処理が適さないことがよくあります。

設備費用と複雑さ

真空炉は多額の設備投資を必要とします。これらは、真空ポンプ、制御システム、チャンバーの完全性チェックなど、操作と保守に専門知識を必要とする複雑なシステムです。

材料の適合性

真空処理の利点は、反応性材料(チタンやジルコニウムなど)、高価な合金(工具鋼やニッケル基超合金など)、および pristine な表面と最小限の歪みが譲れない部品で最も顕著です。単純な低炭素鋼の場合、従来の雰囲気炉の方が費用対効果が高いことがよくあります。

アプリケーションにプロセスを合わせる

適切な技術を選択するには、最終目標を明確に理解する必要があります。材料、部品の複雑さ、および要求される性能によって、最適なアプローチが決まります。

- 完璧な表面仕上げと材料の純度が主な焦点の場合:表面酸化を完全に防ぐため、真空焼鈍またはろう付けが理想的です。

- 強度を最大化し、歪みを最小限に抑えることが主な焦点の場合:真空焼入れと焼き戻しは、高性能合金や複雑な形状に必要な正確な熱制御を提供します。

- フラックスなしで重要なアセンブリを接合することが主な焦点の場合:真空ろう付けは、達成が otherwise 困難なクリーンで高インテグリティな接合部を作成します。

- 単純な部品の費用対効果の高い大量生産が主な焦点の場合:従来の雰囲気熱処理の方が適している、かつ経済的な選択肢である可能性があります。

結局のところ、適切な熱処理を選択することは、プロセスの能力と最終部品に要求される譲れない特性を一致させることにかかっています。

概要表:

| プロセスタイプ | 主な用途 | 主な利点 |

|---|---|---|

| 軟化と応力除去 | 焼鈍、正火 | 応力除去、機械加工性の向上、表面汚染なし |

| 焼入れと強化 | 焼入れ、焼き戻し | 強度の向上、耐摩耗性、正確な冷却 |

| 接合と固化 | ろう付け、焼結 | クリーンな接合部、高強度、フラックス不要 |

精度と信頼性で熱処理プロセスを向上させる準備はできましたか?卓越した研究開発と社内製造を活用し、 KINTEK は高度な高温炉ソリューションを備えた多様なラボを提供します。当社の製品ラインナップには、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、独自の実験要件に正確に対応するための強力な深層カスタマイズ機能によって補完されています。反応性材料、高価な合金、または汚染のない結果が必要な場合でも、KINTEK の専門知識により、優れた冶金特性と最小限の歪みが保証されます。当社のテーラーソリューションがお客様のアプリケーションを最適化し、比類のない品質を実現する方法について、今すぐお問い合わせください!

ビジュアルガイド