簡単に言うと、プラズマCVD(PECVD)は、幅広い薄膜の成膜が可能な、非常に汎用性の高い技術です。これには、誘電体(二酸化ケイ素、窒化ケイ素)や半導体(アモルファスシリコン)のようなエレクトロニクス産業にとって不可欠な材料だけでなく、硬質保護コーティング(ダイヤモンドライクカーボン)、ポリマー、様々な金属酸化物や窒化物のような先進材料も含まれます。

PECVDの核となる強みは、化学反応を促進するために高温ではなく、エネルギー豊富なプラズマを使用することです。この根本的な違いにより、より低い温度での成膜が可能となり、従来の熱的手法では不可能だった、より幅広い種類の材料をより広範な基板上に成膜することができます。

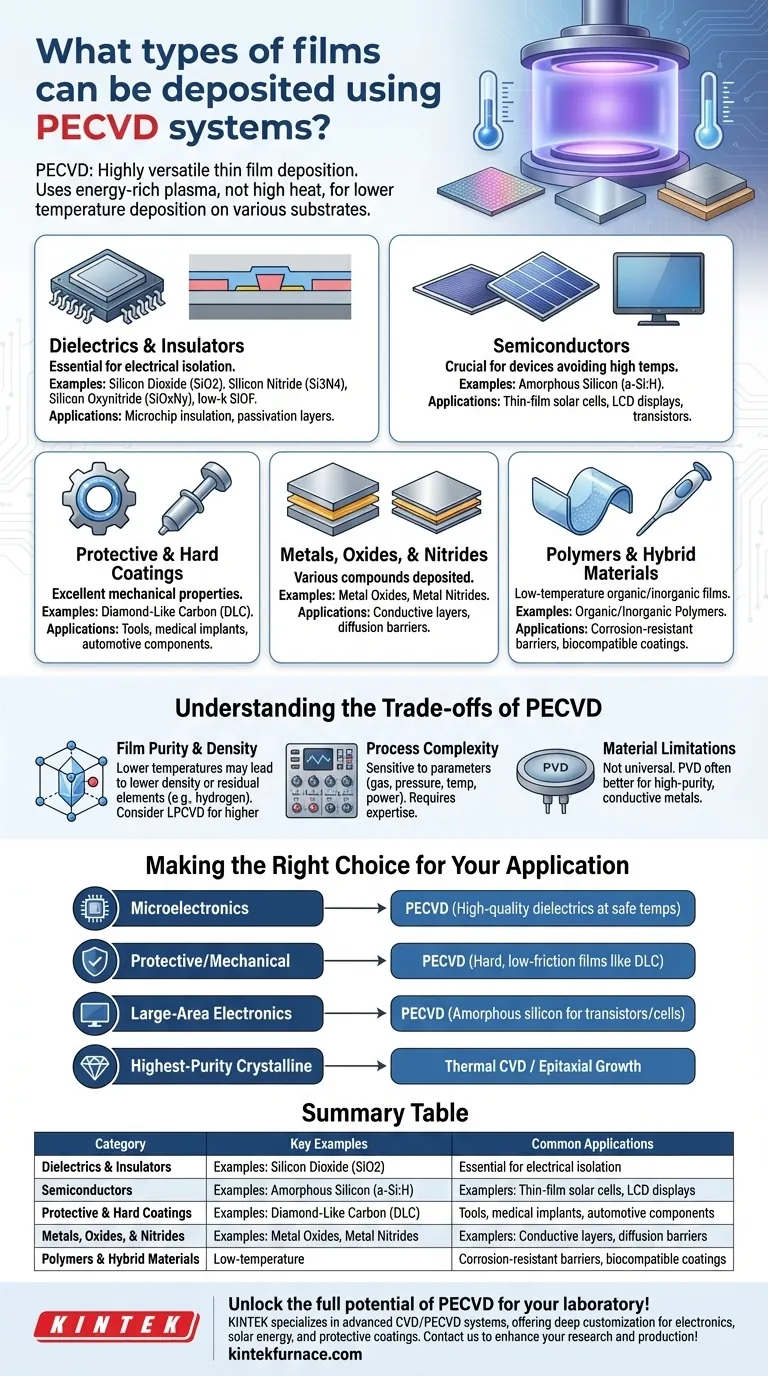

PECVD膜の主要なカテゴリ

PECVDの汎用性により、特性が大きく異なる膜を作成でき、それらはいくつかの主要なカテゴリに分類できます。それぞれが独自の産業または研究目的を果たします。

誘電体と絶縁体

これはPECVDの最も一般的な用途です。これらの膜は、マイクロチップやその他の電子デバイスにおいて、導電層を電気的に絶縁するために不可欠です。

主な例としては、金属層間の絶縁に使用される二酸化ケイ素(SiO2)、湿気や汚染物質からデバイスを保護するパッシベーション層として使用される窒化ケイ素(Si3N4)があります。酸窒化ケイ素(SiOxNy)や、SiOFのような低誘電率誘電体も一般的です。

半導体

PECVDは、特に高温を避ける必要がある場合に、半導体材料の成膜にとって非常に重要です。

最も顕著な例は、薄膜太陽電池の製造や、大型ディスプレイ(LCDスクリーンなど)で使用されるトランジスタの基本となるアモルファスシリコン(a-Si:H)です。成膜プロセス中のin-situドーピングも可能です。

保護膜と硬質コーティング

PECVDは、優れた機械的特性を持つ膜を作成できるため、保護用途に最適です。

ダイヤモンドライクカーボン(DLC)はこのカテゴリの傑出した材料です。工具、医療インプラント、自動車部品に極めて硬く、低摩擦で耐摩耗性のある表面を提供します。

金属、酸化物、窒化物

純粋な金属には他の方法が好まれることが多いですが、PECVDは様々な金属化合物の成膜に有効です。

これには様々な金属酸化物や金属窒化物が含まれ、導電性透明層から集積回路の拡散バリアまで幅広い用途があります。

ポリマーとハイブリッド材料

PECVDの低温特性により、有機および無機ポリマー膜の成膜も可能です。

これらの特殊な材料は、食品包装用の耐食性の高いバリアや、医療インプラント用の生体適合性コーティングなどのニッチな用途で使用されます。

PECVDのトレードオフを理解する

PECVDは信じられないほど柔軟ですが、すべての状況に最適な選択肢ではありません。その限界を理解することが、効果的に使用するための鍵となります。

膜の純度と密度

PECVDは低温で動作するため、得られる膜は密度が低かったり、前駆体ガスからの残留元素(水素など)が混入したりする場合があります。

最高の純度または結晶品質が求められる用途では、基板が熱に耐えられると仮定した場合、低圧CVD(LPCVD)のようなより高温のプロセスがより良い選択肢となる場合があります。

プロセスの複雑さ

PECVD膜の品質と特性は、ガス組成、圧力、温度、プラズマパワーなど、幅広いプロセスパラメータに極めて敏感です。

新しい成膜「レシピ」を開発するには、かなりの専門知識とプロセス制御が必要です。これは「プラグアンドプレイ」技術ではなく、高度に調整可能で複雑なプロセスです。

材料の制限

汎用性があるとはいえ、PECVDが普遍的な解決策というわけではありません。高純度で高導電性の金属膜を成膜するには、スパッタリングや蒸着などの物理蒸着(PVD)技術の方が効率的で効果的なことが多いです。

用途に合った適切な選択をする

適切な成膜技術の選択は、最終目標に完全に依存します。

- 現代のマイクロエレクトロニクスが主な焦点の場合:PECVDは、事前に製造された部品に損傷を与えない温度で、高品質の誘電体絶縁体(SiO2、Si3N4)を成膜するための業界標準です。

- 保護膜または機械的コーティングが主な焦点の場合:PECVDは、様々な基板上にダイヤモンドライクカーボン(DLC)のような硬く、耐久性があり、低摩擦の膜を作成するのに優れた選択肢です。

- 大面積エレクトロニクスまたは太陽電池が主な焦点の場合:PECVDは、薄膜トランジスタや太陽電池の基盤となるアモルファスシリコン膜を成膜するために不可欠な技術です。

- 最高純度の結晶膜が主な焦点の場合:PECVDの化学的性質は不純物を導入する可能性があるため、より高温の熱CVD法またはエピタキシャル成長技術を評価する必要があります。

最終的に、PECVDの強みは低温での汎用性にあり、様々な産業で幅広い機能性薄膜を製造するための不可欠なツールとなっています。

概要表:

| カテゴリ | 主な例 | 一般的な用途 |

|---|---|---|

| 誘電体と絶縁体 | 二酸化ケイ素(SiO2)、窒化ケイ素(Si3N4) | マイクロチップの絶縁、パッシベーション層 |

| 半導体 | アモルファスシリコン(a-Si:H) | 薄膜太陽電池、LCDディスプレイ |

| 保護膜と硬質コーティング | ダイヤモンドライクカーボン(DLC) | 工具、医療インプラント、自動車部品 |

| 金属、酸化物、窒化物 | 金属酸化物、金属窒化物 | 導電層、拡散バリア |

| ポリマーとハイブリッド材料 | 有機/無機ポリマー | 耐食性バリア、生体適合性コーティング |

あなたの研究室でPECVDの可能性を最大限に引き出しましょう! KINTEKは、高度なCVD/PECVDシステムを専門とし、お客様独自の薄膜成膜ニーズを満たすための深いカスタマイズを提供しています。エレクトロニクス、太陽エネルギー、または保護コーティングのいずれの分野でも、当社のR&Dと社内製造における専門知識が、信頼性の高い高性能ソリューションを保証します。今すぐお問い合わせください。お客様の研究および生産プロセスをどのように強化できるかご相談しましょう!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン