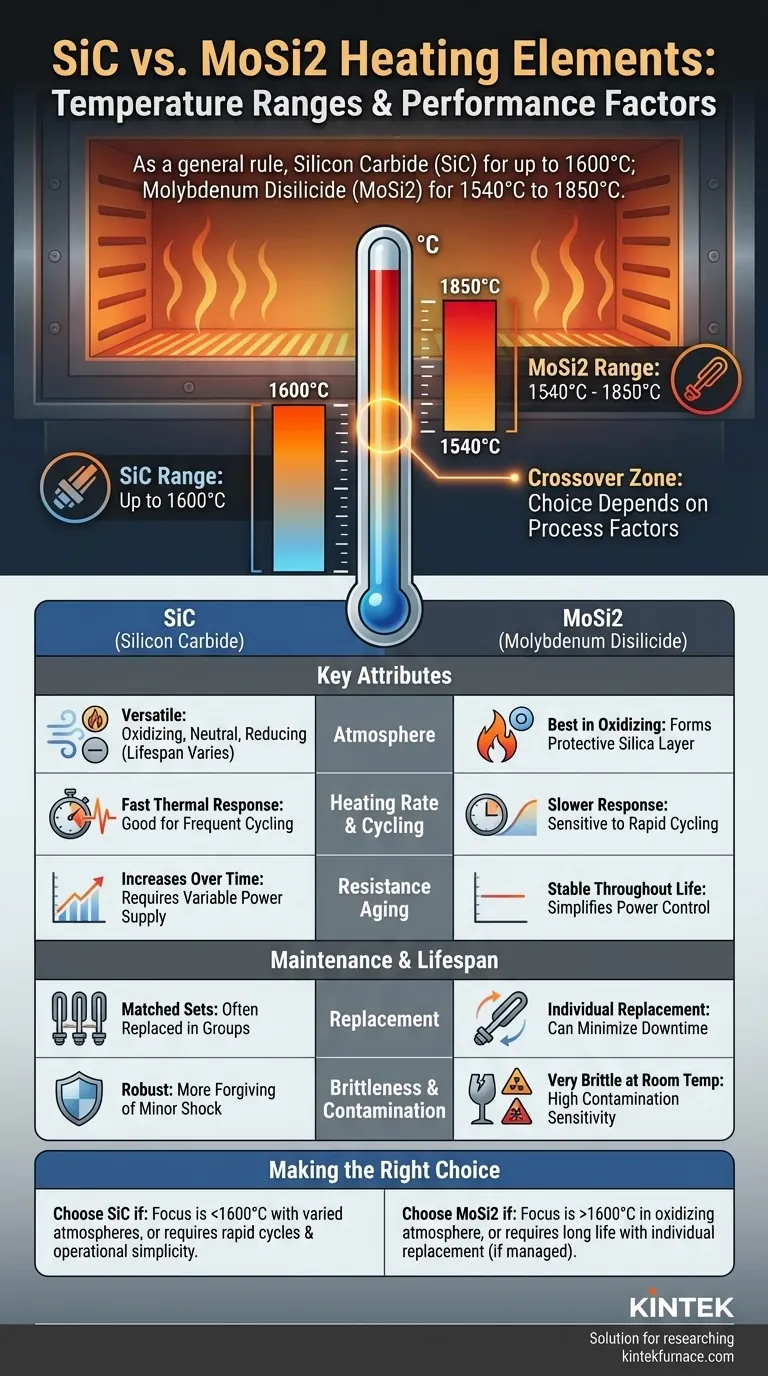

一般的な規則として、炭化ケイ素(SiC)ヒーターは最高温度1600℃(2912°F)までの用途に推奨されます。二ケイ化モリブデン(MoSi2)エレメントは、約1540℃(2804°F)から1850℃(3362°F)までのより高い温度範囲で効果的に動作するように設計されています。1540℃から1600℃のわずかな重複領域があるため、その特定のウィンドウでの選択は他の重要な要因に依存します。

温度が主要な選定基準ですが、SiCとMoSi2の正しい選択は単に最高温度に関するものではありません。最終的な決定は、炉の雰囲気、必要な加熱挙動、およびチームのメンテナンス方針とのバランスにかかっています。

決定的な要因:動作温度

選定プロセスを開始する最も簡単な方法は、プロセスに必要な温度範囲を定義することです。これら2つの材料は、明確に異なる熱的役割のために設計されています。

炭化ケイ素(SiC)エレメント

SiCエレメントは、広範囲の中高温の産業用およびラボ用炉の確立された主力製品です。

その最適な動作範囲は通常1600℃までです。これ以下で、信頼性が高く効率的な熱を提供します。

二ケイ化モリブデン(MoSi2)エレメント

MoSi2エレメントは、SiCエレメントでは対応できない極限温度用途のスペシャリストです。

それらは1540℃から1850℃の環境で優れており、利用可能な最高定格の電気ヒーターエレメントタイプの一つとなっています。

クロスオーバーゾーン:約1540℃~1600℃

プロセスがこの狭い範囲内で動作する場合、温度だけでは十分な指針となりません。ここでは、炉の雰囲気や運転要件などの二次的特性が決定要因となります。

温度を超えて:主要な属性の比較

適切なエレメントを選択するには、最高温度を超えて見て、特定プロセスの環境内でエレメントがどのように振る舞うかを考慮する必要があります。

炉の雰囲気

炉内の雰囲気は極めて重要な考慮事項です。MoSi2エレメントは、保護的なシリカガラス層を形成できる酸化雰囲気で最高の性能を発揮し、最も長寿命になります。

SiCエレメントははるかに多用途であり、酸化、中性、または還元雰囲気のより広い範囲で使用できますが、その寿命に影響が出る可能性があります。

加熱速度とサイクリング

非常に速い昇温時間または頻繁な熱サイクリングを必要とするプロセスでは、急速な熱応答性のため、SiCが好まれることがよくあります。

MoSi2エレメントは、安定した高温下では堅牢ですが、急速な加熱および冷却サイクルの機械的ストレスに対してより敏感になる可能性があります。

経年劣化とエネルギー効率

SiCエレメントは、使用寿命を通じて電気抵抗が徐々に増加するという形で経年劣化します。これにより、一定の電力出力を維持するために可変電圧の電源が必要になります。

対照的に、MoSi2エレメントは寿命全体を通して比較的安定した抵抗を維持するため、電力制御要件が簡素化されます。

トレードオフの理解:メンテナンスと寿命

炉の長期的な運用コストと稼働時間は、ヒーターエレメントのメンテナンス要件と故障モードに直接関連しています。

エレメントの寿命と脆性

SiCエレメントは、軽微なプロセス偏差や偶発的な機械的衝撃に対して、一般的に堅牢で「寛容」であると考えられています。ただし、抵抗の段階的な増加によって定義される有限の寿命があります。

MoSi2エレメントは、正しく操作されていれば非常に長い耐用年数を持つことができますが、室温では極度に脆性があります。また、化学的汚染に対して非常に敏感であり、早期故障を引き起こす可能性があります。

交換とメンテナンス

これは重要な運用上の違いです。MoSi2エレメントは通常、1つが故障した場合に個別に交換できるため、ダウンタイムと交換コストを最小限に抑えられます。

対照的に、SiCエレメントは、均一な電気負荷を確保するために、マッチングしたセットまたは直列接続されたグループで交換する必要があることが多く、これはより費用と時間がかかる場合があります。

汚染感受性

MoSi2の最大の脆弱性は、保護シリカ層を攻撃する特定の化学汚染物質に対する感受性です。これにより、早期故障を防ぐために、より慎重なプロセス制御と炉のメンテナンスが必要になります。

用途に合わせた正しい選択をする

最終的な決定は、主要な目標を明確に評価した上で行うべきです。

- プロセス温度が1600℃までで、雰囲気が多様な場合が主な焦点であれば: 多様性と堅牢性を考慮してSiCを選択してください。

- 酸化雰囲気下で可能な限り最高温度(1600℃超)を達成することが主な焦点であれば: MoSi2のみが適切な選択肢です。

- 運用の単純さと急速な加熱サイクルが主な焦点であれば: SiCは一般的に寛容性が高く、応答性も優れています。

- 高温用途における長期的なメンテナンスの柔軟性が主な焦点であれば: MoSi2の個別の交換能力は大きな利点ですが、その特定の運用要件を管理できることが前提となります。

これらの基本的なトレードオフを理解することで、技術的な目標と運用上の現実に最も合致するヒーターエレメントを選択できます。

概要表:

| 属性 | SiCヒーターエレメント | MoSi2ヒーターエレメント |

|---|---|---|

| 最高温度 | 1600℃まで | 1850℃まで |

| 最適範囲 | 1600℃まで | 1540℃~1850℃ |

| 雰囲気 | 多用途(酸化、中性、還元) | 酸化雰囲気で最適 |

| 加熱速度 | 高速、サイクルに適している | 比較的遅い、サイクルに敏感 |

| 抵抗の経年劣化 | 時間とともに増加 | 寿命を通じて安定 |

| 寿命 | 有限、堅牢 | 正しく操作されれば長寿命 |

| 交換 | マッチングセットで交換されることが多い | 個別に交換可能 |

| 脆性 | 脆性が低い | 室温で非常に脆い |

| 汚染感受性 | 中程度 | 高い、注意深い制御が必要 |

炉に最適なヒーターエレメントの選択にお困りですか? KINTEKでは、卓越したR&Dと社内製造を活用し、お客様のニーズに合わせた高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムが含まれており、お客様固有の実験要件に正確に対応するための強力な深いカスタマイズ機能を提供しています。用途が汎用的なSiCエレメントであっても、高温対応のMoSi2オプションであっても、当社は最適な性能と効率を保証します。当社の製品がお客様の実験プロセスをどのように強化し、優れた結果を達成できるかについて、今すぐお問い合わせください!

ビジュアルガイド