金型製造において、箱型雰囲気焼鈍炉は極めて重要な準備的役割を果たします。 これは、Cr12MoVのような高炭素金型鋼に対して球状化焼鈍と呼ばれる特定の熱処理を行うために使用されます。この制御されたプロセスは鋼の内部構造を変化させ、硬度を大幅に下げることで機械加工を容易にし、完成した金型に求められる高い精度と長寿命を達成するための基本となります。

根本的な問題は、未加工の金型鋼が精密で効率的な機械加工には硬すぎ、脆すぎることです。焼鈍炉は、鋼の微細構造を根本的に変化させ、より柔らかく均一にすることで、この問題を解決します。これは単なる便宜ではなく、最終的な金型が寸法精度と、操作上の応力に耐える十分な耐久性を両立させるための基礎的な工程です。

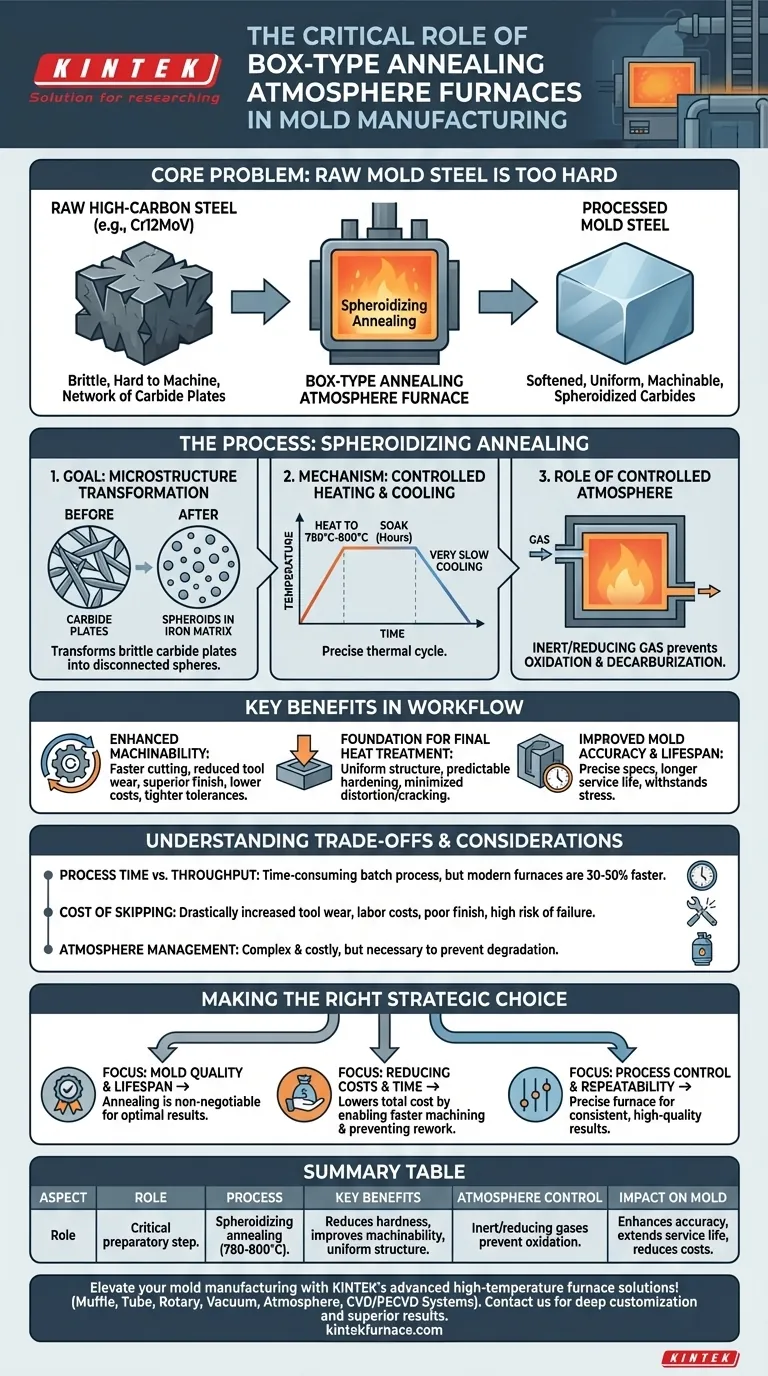

コアプロセス:球状化焼鈍

球状化焼鈍は、製造のために鋼の特性を最適化するように設計された精密な熱サイクルです。炉の役割は、このサイクルを高い忠実度で実行することです。

目標:微細構造の変換

主な目的は、鋼内部の硬い炭化物の形状を変えることです。初期状態では、これらの炭化物はしばしば鋭く脆い板状のネットワークとして存在します。

このプロセスにより、それらの板状炭化物は、より柔らかい鉄マトリックス中に均一に分散した小さな、分離した球状(または「球状粒子」)に変換されます。この新しい構造こそが、鋼を大幅に低硬度かつ高延性にするものです。

メカニズム:制御された加熱と冷却

炉はこの変換を達成するために特定の温度プロファイルを正確に実行します。

鋼は、通常780°Cから800°Cの間の正確な温度に加熱され、数時間保持されます(「保持」)。

保持後、炉内で非常にゆっくりと冷却されます。この遅い冷却は、炭化物が望ましい球状に形成されるために不可欠です。

制御雰囲気の役割

炉の名称にある「雰囲気」の部分は極めて重要です。これらの高温では、鋼は空気中の酸素と容易に反応し、スケール(酸化)や脱炭(表面からの炭素損失)を引き起こす可能性があります。

制御された雰囲気、通常は不活性ガスまたは還元性ガスが炉室内を満たします。これにより、これらの有害な反応を防ぎ、金型鋼の表面品質と化学的完全性を維持します。

金型製造ワークフローにおける主要な利点

この焼鈍工程は単独で行われるものではありません。それは、その後の金型製造の全段階とその最終性能に直接的なプラスの影響を与えます。

被削性の向上

球状化は鋼の硬度を大幅に下げることで、材料の機械加工をはるかに容易にします。これにより、切削速度の向上、工具摩耗の低減、優れた表面仕上げがもたらされます。

これは直接的に製造コストの削減と、より厳しい寸法公差を達成する能力につながります。

最終熱処理の基盤

焼鈍によって作成された均一で洗練された構造は、最終的な硬化プロセス(焼入れ・焼戻し)にとって理想的な出発点となります。

適切に球状化された構造は、最終的な硬化が一貫して予測可能であることを保証し、歪みや亀裂のリスクを最小限に抑え、金型の最終的な強度と耐摩耗性を最大化します。

金型の精度と寿命の向上

優れた被削性と、より信頼性の高い最終熱処理の組み合わせは、より高品質な最終製品に直接つながります。

金型はより正確な仕様で製造でき、射出成形やその他の成形プロセスの繰り返し応力に耐えることができ、より長く予測可能な耐用年数を持つことになります。

トレードオフと考慮事項の理解

不可欠ではありますが、このプロセスを統合するには、その影響について明確な理解が必要です。

プロセス時間 対 スループット

焼鈍は本質的に、緩やかな加熱、長い保持時間、さらに遅い冷却サイクルを伴う時間のかかるプロセスです。このバッチ処理は生産スケジュールに考慮に入れる必要があり、正しく計画されないとボトルネックになる可能性があります。

しかし、最新の炉は従来の設備よりも30〜50%高速であり、この懸念を大幅に軽減します。

工程を省略するコスト

最も重要なトレードオフは、この工程を省略するという選択です。焼鈍されていない鋼を機械加工すると、工具摩耗の劇的な増加、人件費の増加、劣悪な表面仕上げにつながります。

さらに、この工程を省略すると最終熱処理が損なわれ、部品の歪みや亀裂のリスクが高まり、金型の寿命が大幅に短くなる可能性があります。

雰囲気管理の複雑さ

制御された雰囲気を使用することは、開放空気中で加熱するよりも複雑でコストがかかります。特定のガスの信頼できる供給源と、雰囲気の組成を監視・維持するためのシステムが必要です。

この追加の複雑さは、表面劣化を防ぎ、高温サイクル中に材料の特性が損なわれないようにするために必要なトレードオフです。

あなたの目標に合った適切な選択をする

箱型雰囲気焼鈍炉を使用するという決定は戦略的であり、品質、コスト、寿命に直接影響を与えます。

- 金型の品質と寿命を最大限に高めることに重点を置く場合: 最適な被削性を確保し、鋼を成功裏の最終熱処理のために準備するために、球状化焼鈍は譲れない工程です。

- 製造コストと時間を削減することに重点を置く場合: 焼鈍は工程を追加しますが、より速い機械加工を可能にし、工具摩耗を最小限に抑え、高価な手直しや早期の金型破損を防ぐことで、総コストを削減します。

- プロセスの制御と再現性に重点を置く場合: 最新の箱型雰囲気炉は、すべてのワークピースで一貫した高品質の結果を得るために不可欠な正確な温度と雰囲気の制御を提供します。

結局のところ、箱型焼鈍炉を活用することは、高性能金型の製造可能性と長寿命への戦略的な投資です。

要約表:

| 側面 | 金型製造における役割 |

|---|---|

| プロセス | Cr12MoVなどの高炭素鋼に球状化焼鈍を実施 |

| 温度範囲 | 制御された加熱と冷却を伴う780°C~800°C |

| 主な利点 | 硬度を低減し、被削性を向上させ、最終熱処理のための均一な構造を確保 |

| 雰囲気制御 | 不活性ガスまたは還元性ガスを使用して酸化と脱炭を防止 |

| 金型への影響 | 寸法精度を向上させ、耐用年数を延ばし、製造コストを削減 |

KINTEKの先進的な高温炉ソリューションで金型製造をレベルアップしましょう! 当社は、優れたR&Dと社内製造に裏打ちされた、マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムを専門としています。当社の深いカスタマイズ能力により、お客様固有の実験ニーズに合わせて球状化焼鈍プロセスを正確に実行し、効率と金型の長寿命化を促進します。今すぐお問い合わせいただき、熱処理ワークフローを最適化し、お客様の研究所に優れた結果をもたらす方法についてご相談ください!

ビジュアルガイド