本質的に、雰囲気炉は化学反応を制御するための産業ツールです。大規模生産におけるその主な役割は、正確に管理されたガス環境を作り出すことによって、高温での材料加工を可能にすることです。これにより、酸化などの望ましくない反応を防ぎ、最終製品が厳格な品質基準を満たし、目的の特性を持つことが保証されます。

材料を加熱する際の根本的な問題は、空気そのものが反応性の化学物質になることです。雰囲気炉は、この空気を特定の制御されたガスに置き換えることでこれを解決し、製造業者に熱によって材料がどのように変換されるかについて精密な制御を可能にします。この制御こそが、大量生産における品質、一貫性、革新の鍵となります。

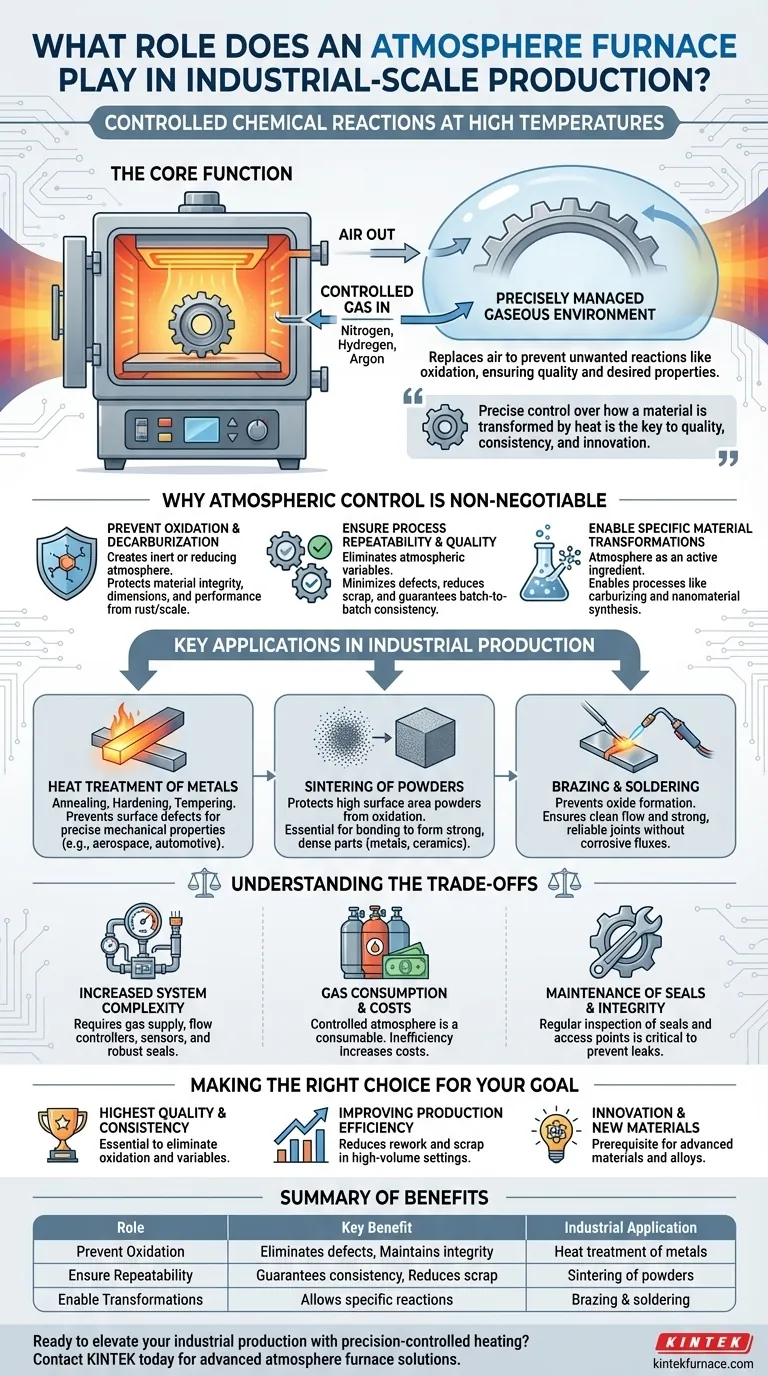

なぜ雰囲気制御が不可欠なのか

標準的な炉は周囲の空気中で材料を加熱します。雰囲気炉は、空気をパージして特定のガスまたはガスの混合物に置き換える密閉チャンバーを作成することにより、重要な一歩先を行きます。この一見単純な違いが、現代の製造業において根本的なものです。

酸化と脱炭の防止

金属を高温で酸素の存在下で加熱すると、酸化して表面にスケールや錆が発生します。これは単なる外観の問題ではなく、材料の構造的完全性、寸法、性能を損なう可能性があります。

雰囲気炉は、窒素やアルゴンなどのガスを使用した不活性雰囲気、または水素を使用した還元雰囲気を作り出すことにより、これを防ぎます。この保護層により、材料が熱のみの影響を受け、空気との望ましくない反応の影響を受けないことが保証されます。

プロセスの再現性と品質の保証

産業スケールでの生産において、一貫性は最も重要です。千番目の部品は最初の一つと同一でなければなりません。雰囲気組成の変動を取り除くことにより、これらの炉は熱処理プロセスが非常に高い再現性を持つことを保証します。

このレベルの制御により、製品の欠陥が最小限に抑えられ、スクラップ率が減少し、すべてのバッチが必要な仕様を満たすことが保証されます。その結果、製品品質が向上し、全体的な効率が向上します。

特定の材料変換の実現

一部の先進的なプロセスは、特定の雰囲気によって保護されるだけでなく、それによって可能になります。雰囲気自体が活動的な成分となります。

例えば、浸炭(carburizing)は、鋼の表面を硬化させるために炭素豊富な雰囲気中で加熱することを含みます。材料合成では、特定の雰囲気下で金属酸化物を加熱することで金属ナノ粒子が生成されたり、炭素材料を加熱することでグラフェンのような先進的な構造が生成されたりします。

産業生産における主要な用途

高温環境を制御する能力は、一連の重要な産業プロセスを可能にします。

金属の熱処理

延性を向上させるための金属の軟化である焼鈍(annealing)、焼入れ(hardening)、および焼戻し(tempering)などのプロセスはすべて、精密な加熱および冷却サイクルに依存しています。雰囲気炉を使用することで表面の欠陥を防ぎ、最終部品が航空宇宙部品から自動車のギアに至るまで、要求される正確な機械的特性を持つことが保証されます。

粉末の焼結

焼結は、粉末状の粒子を熱で融合させて固体を形成するプロセスです。粉末金属、セラミックス、複合材料から部品を作成するために使用されます。

これらの粉末の高い表面積は、酸化に対して極めて脆弱です。雰囲気炉は、加熱中に粒子を保護し、正しく結合して強固で密度の高い最終部品を形成するために不可欠です。

ろう付け(Brazing)と半田付け(Soldering)

ろう付けは、母材よりも低い温度で溶けるフィラーメタルを使用して2つの金属部品を接合することです。このプロセスを制御された雰囲気下で行うことで、母材の表面に酸化物が形成されるのを防ぎ、腐食性のフラックスを使用することなく、フィラーがスムーズに流れ、強力で信頼性の高い接合部が作成されることが保証されます。

トレードオフの理解

不可欠である一方で、雰囲気炉は標準的なオーブンとは異なる運用上の考慮事項をもたらします。

システム複雑性の増大

雰囲気炉は単なる加熱チャンバー以上のものです。ガス供給システム、流量制御装置、酸素センサー、および内部環境の完全性を維持するための堅牢なシールが必要です。これにより初期投資コストが増加し、操作には専門的な知識が必要になります。

ガスの消費とコスト

制御された雰囲気は消耗品です。窒素、アルゴン、または水素ガスのコストを運用予算に組み込む必要があります。非効率的なシールや不適切な操作手順は、ガスを大幅に浪費し、生産コストを増加させる可能性があります。

シールと完全性の維持管理

炉の有効性は、その密閉性を維持できるかどうかに完全に依存します。ドアガスケット、熱電対ポート、その他のアクセスポイントは潜在的な故障箇所です。雰囲気と製品が損なわれるのを防ぐために、定期的な点検とメンテナンスが不可欠です。

目的に合った適切な選択をする

雰囲気炉を使用するという決定は、達成する必要のある材料制御のレベルに直接結びついています。

- 主な焦点が最高の材料品質とバッチ間の一貫性を達成することにある場合: 酸化やその他のプロセス変数を排除するために、雰囲気炉は不可欠です。

- 主な焦点が大規模生産の効率を向上させることにある場合: これらの炉は、欠陥を防ぐことで手直しとスクラップを削減し、多くの場合、大量生産環境での高い運用コストを相殺します。

- 主な焦点が革新と新材料の開発にある場合: 精密な環境制御は、先進的な材料、合金、複合材料を作成するための前提条件です。

最終的に、雰囲気炉は高温下での材料化学に対する精密な制御を可能にします。これは、現代の高性能製造業にとって基本的な能力です。

要約表:

| 役割 | 主な利点 | 産業用途 |

|---|---|---|

| 酸化の防止 | 表面欠陥をなくし、材料の完全性を維持する | 金属の熱処理(焼鈍や焼入れなど) |

| 再現性の確保 | バッチ間の一貫性を保証し、スクラップを削減する | 強固で密度の高い部品のための粉末の焼結 |

| 変換の実現 | 材料合成のための特定の化学反応を可能にする | フラックスなしで信頼性の高い接合を実現するろう付けと半田付け |

精密制御された加熱で産業生産を向上させる準備はできていますか? 優れた研究開発と社内製造を活用しているKINTEKは、多様な研究所に先進的な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様固有の実験要件を正確に満たすための強力なカスタムメイド能力によって補完されています。今すぐお問い合わせいただき、当社の雰囲気炉がお客様の品質、効率、革新をどのように高めるかをご相談ください!

ビジュアルガイド