先進的なセラミックやガラスの製造において、真空管炉は主に高温焼結および溶解に使用されます。その機能は、制御された無酸素環境を作り出し、材料粒子の密着結合を可能にすることで、最終製品の密度、純度、機械的強度を大幅に向上させることです。

真空炉の重要な役割は、単に熱を提供することではなく、大気汚染を除去することです。この制御された環境こそが、従来の雰囲気焼成では達成不可能な特性を持つ高純度、高密度のセラミックやガラスの製造を可能にするのです。

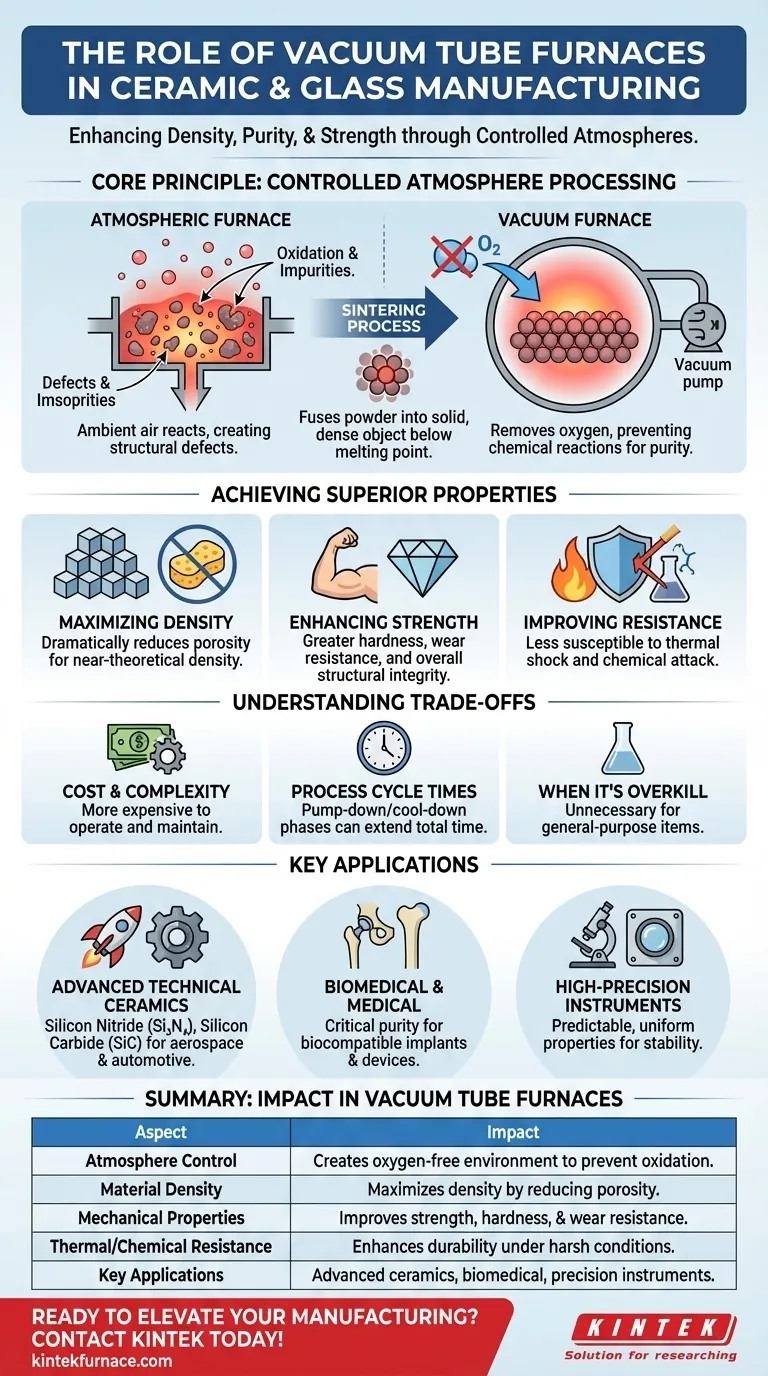

核心原理:制御された雰囲気下での処理

真空炉の基本的な利点は、処理チャンバーから反応性ガス、主に酸素を除去できることです。これにより、それ以外では不可能なレベルの材料品質が解き放たれます。

焼結とは?

焼結とは、粉末成形体を固体で密な物体に固める熱処理プロセスです。材料の融点未満で熱を加え、個々の粒子を融合させ、空隙を減らし、密度を増加させます。

なぜ真空がすべてを変えるのか

標準的な炉では、周囲の空気が高温で材料と反応します。これは酸化として知られるプロセスです。これにより不純物が導入され、構造欠陥が生じます。

真空炉は空気を除去し、これらの望ましくない化学反応を防ぎます。これにより、材料の化学組成が純粋に保たれ、最終構造が均一で大気汚染がないことが保証されます。

優れた材料特性の実現

酸化を防ぎ、閉じ込められたガスを除去することにより、真空処理は最終製品の優れた物理的および機械的特性に直接つながります。

密度の最大化と多孔性の排除

焼結中、真空は材料粒子の間に残るガスを引き出すのに役立ちます。このプロセスにより多孔性(微小な空隙の存在)が劇的に減少し、材料が理論値に近い密度を達成できるようになります。

より密な材料は本質的に強く、より耐久性があります。

機械的強度と硬度の向上

多孔性の減少と不純物の除去は、機械的特性が大幅に向上したセラミックまたはガラスをもたらします。これには、より高い硬度、耐摩耗性、および全体的な構造強度の向上が含まれます。

これらの特性は、航空宇宙部品や産業用切削工具など、高応力下または極限環境で使用される部品にとって極めて重要です。

耐熱性および耐薬品性の向上

密で非多孔質の構造は、熱衝撃や化学的攻撃に対して耐性が高くなります。熱や化学物質が浸透する経路が少ないため、過酷な動作条件下でも材料の完全性が維持されます。

トレードオフの理解

比類のない品質を提供する一方で、真空炉はすべての用途に適しているわけではありません。限界を理解することが、情報に基づいた決定を下す鍵となります。

コストと複雑性

真空システムは、標準的な大気炉と比較して、購入、運転、保守が高価です。特殊なポンプ、シール、制御システムが必要となり、複雑さが増します。

プロセスサイクル時間

高真空を達成し、制御された加熱および冷却サイクルを実行するには時間がかかる場合があります。減圧および冷却フェーズにより、全プロセス時間が従来の焼成よりも長くなることがよくあります。

過剰性能となる場合

多くの一般用途セラミックや装飾用ガラス製品にとって、真空炉が提供する純度と密度のレベルは不必要です。これらの用途では、標準的な大気炉で十分であり、はるかに費用対効果が高いことがよくあります。

真空処理によって促進される主要な用途

真空炉の独自の機能により、最も要求の厳しい材料の製造に不可欠なものとなっています。

先進技術セラミックス

窒化ケイ素(Si₃N₄)や炭化ケイ素(SiC)などの材料は、真空炉で処理されます。その優れた強度と耐熱性は、航空宇宙、自動車、防衛部品にとって不可欠です。

生物医学および医療機器

真空焼結セラミックスの固有の純度は、医療用インプラントやデバイスにとって極めて重要です。このプロセスにより生体適合性が保証され、人体内で有害な反応を引き起こす可能性のある汚染物質が排除されます。

高精度機器

高精度な科学機器および産業機器の部品には、予測可能で均一な特性と極端な安定性を持つ材料が要求されます。真空処理は、これらの厳しい品質基準を満たすために必要な制御を提供します。

目標に合わせた正しい選択を行う

適切な熱処理技術の選択は、最終製品の要求される性能とコスト制約に完全に依存します。

- 主要な焦点がクリティカルな用途における最大限の性能と純度である場合: 要求される密度、強度、化学的不活性性を達成するためには、真空炉が不可欠です。

- 主要な焦点が一般用途材料の費用対効果の高い生産である場合: 従来の雰囲気炉の方が現実的で経済的な選択肢です。

- 主要な焦点が新規材料の研究開発である場合: 真空炉における雰囲気と温度の正確な制御は、イノベーションにとって非常に貴重なツールとなります。

最終的に、適切な炉の選択とは、プロセスの能力と材料の意図された目的とを一致させることです。

要約表:

| 側面 | 真空管炉における影響 |

|---|---|

| 雰囲気制御 | 酸化と汚染を防ぐための無酸素環境を作り出す |

| 材料密度 | ガスの除去による多孔性の低減で密度を最大化する |

| 機械的特性 | 強度、硬度、耐摩耗性を向上させる |

| 耐熱性・耐薬品性 | 過酷な条件下での耐久性を高める |

| 主要用途 | 先進セラミックス、生物医学デバイス、精密機器に使用される |

先進的な高温ソリューションでセラミックおよびガラス製造を向上させる準備はできましたか? KINTEKでは、卓越した研究開発と社内製造を活用し、多様な研究所に最先端の炉技術を提供しています。当社の製品ライン(マッフル炉、管状炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む)は、お客様固有の実験ニーズに正確に対応するための強力な深層カスタマイズ機能によって裏打ちされています。材料の優れた純度、密度、性能を実現するために—今すぐお問い合わせいただき、お客様の目標達成をどのようにサポートできるかご相談ください!

ビジュアルガイド