要するに、最新の真空熱処理炉は非常に多用途であり、特定の材料特性を達成するためにいくつかの異なる焼き入れプロセスを実行する能力があります。これらの統合システムは、単一の制御された生産サイクル内で、ガス焼き入れ、油焼き入れ、水焼き入れ、および特殊な硝酸塩焼き入れを実行できます。

真空炉の真の利点は、提供する焼き入れオプションの多様性だけではなく、絶対的な純度の真空加熱と、正確に制御された冷却方法を組み合わせる能力にあります。この統合により、大気炉で一般的な表面の酸化、スケール生成、または脱炭を防ぎながら、目的の冶金学的結果を達成できます。

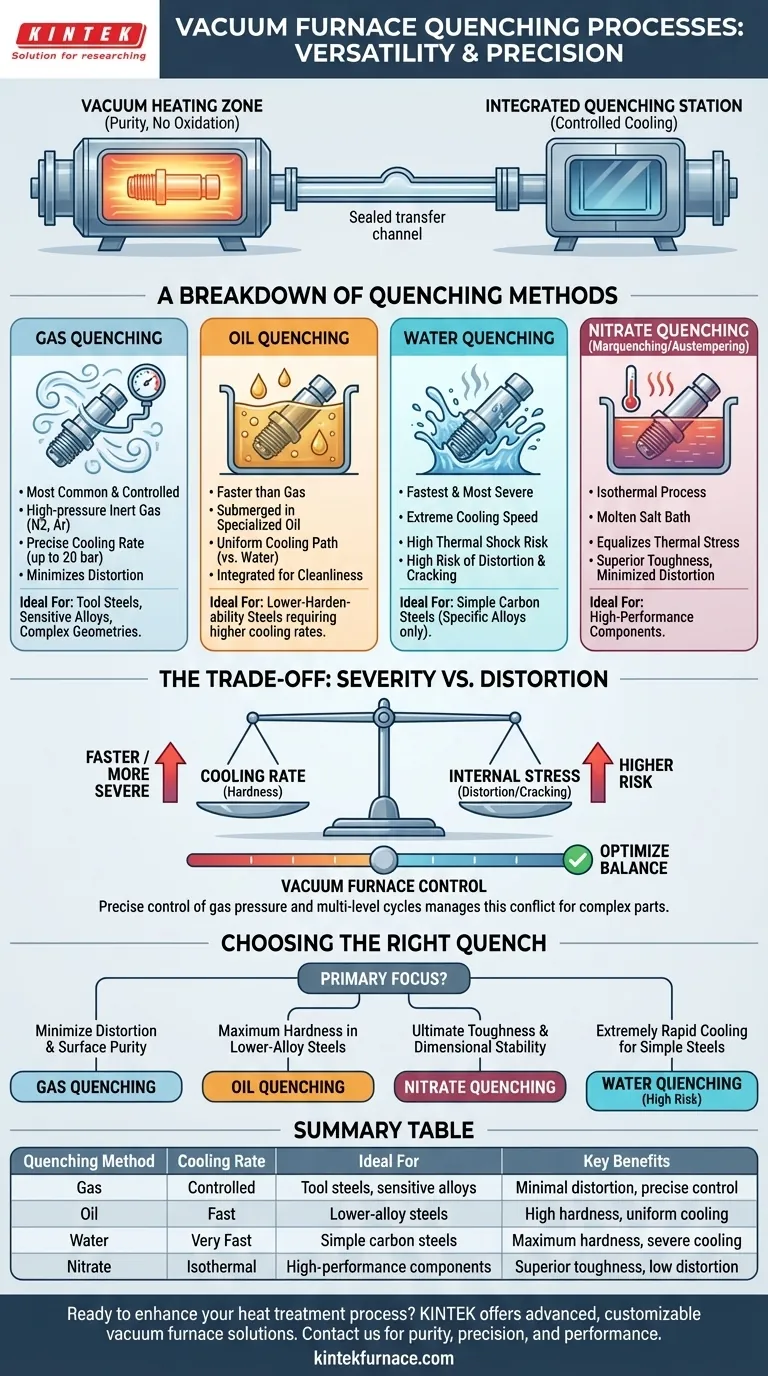

真空環境下での焼き入れの役割

焼き入れとは、金属部品をオーステナイト化温度から急速に冷却するプロセスです。この急速な冷却は、マルテンサイトなどの望ましい結晶構造を「固定」し、材料の硬度と強度を劇的に向上させます。

真空プロセスの純度

真空炉は、まず酸素やその他の反応性ガスが存在しない環境で材料を加熱します。これにより表面反応が防止され、その後の洗浄を必要としないクリーンで明るい部品が得られます。

統合された冷却ステーション

加熱後、部品は真空チャンバーから統合された焼き入れステーションに移動されます。この移行は密閉システム内で行われ、部品が熱いうちに大気にさらされることがないため、真空環境の利点が維持されます。

真空焼き入れ方法の内訳

焼き入れ方法の選択は、材料の焼入れ性、部品の形状、および最終的に要求される機械的特性によって決定されます。各方法は、異なる冷却速度と深刻度のレベルを提供します。

ガス焼き入れ

これは、最新の真空炉で最も一般的で制御された焼き入れ方法です。高圧の不活性ガス、通常は窒素またはアルゴンが、部品を冷却するためにホットゾーン全体に急速に循環されます。

冷却速度は、ガス圧(高度なシステムでは20バール以上)と循環速度を調整することで正確に制御できます。これにより、歪みを最小限に抑えることが重要な、非常に敏感な合金や複雑な形状に最適です。

油焼き入れ

ガスでは提供できないより速い冷却速度を必要とする焼入れ性の低い材料には、油焼き入れが使用されます。加熱された部品は、特殊な焼き入れ油の密閉タンクに浸漬されます。

ガス焼き入れよりも過酷ですが、油は水よりも均一な冷却経路を提供し、亀裂のリスクを低減します。プロセスは、真空システムの清浄度を維持するように統合されています。

水焼き入れ

水焼き入れは、最も速く最も過酷な冷却速度を提供します。これは、完全な硬度を達成するために極端な冷却速度を必要とする特定の合金、通常は単純な炭素鋼に限定されます。

高い熱衝撃と著しい歪みや亀裂のリスクがあるため、水焼き入れは精密真空熱処理で最も一般的に使用される方法ではありません。

硝酸塩焼き入れ(マルテンパー/オーステンパー)

この特殊なプロセスには、特定の温度に保たれた溶融硝酸塩塩浴に部品を焼き入れすることが含まれます。これは等温焼き入れの一種です。

部品をマルテンサイトが形成される温度のすぐ上に保持することにより、最終冷却の前に熱応力が部品全体で均一化されます。マルテンパーまたはオーステンパーとして知られるこの技術は、歪みを最小限に抑え、高性能部品の優れた靭性を生成するのに比類のないものです。

トレードオフの理解:深刻度 対 歪み

焼き入れにおける中心的な課題は、急速な冷却の必要性と、内部応力を導入し、それが歪みや亀裂につながるリスクとの間のバランスをとることです。

核心的な対立:冷却速度 対 内部応力

より速い焼き入れは、硬いマルテンサイト構造を生成するのに最も効果的です。しかし、それはまた部品の表面と芯の間により大きな温度差を生み出し、著しい内部応力を発生させます。

真空炉がこのトレードオフの管理に優れている理由

真空炉システムの正確な制御により、このバランスを最適化できます。ガス圧をランプアップまたはランプダウンでき、部品を臨界変態範囲を通じて急速に冷却し、その後応力を最小限に抑えるためにゆっくりと冷却するように、多段階の焼き入れサイクルをプログラムできます。

このレベルの制御は、硬度と同じくらい寸法安定性が重要である複雑で高価値の部品を処理するための基本です。

アプリケーションに最適な焼き入れ方法の選択

焼き入れプロセスの選択は、最終的な特性、コスト、およびコンポーネントの信頼性に直接影響します。

- 歪みの最小化と表面純度の維持が主な焦点である場合: ガス焼き入れは、工具鋼や敏感な合金にとって既定の最も技術的に進んだ選択肢です。

- 低合金鋼で最大の硬度を達成することが主な焦点である場合: 油焼き入れは、ガス焼き入れがこれらの材料に対して提供できない必要な冷却速度を提供します。

- 複雑な部品で究極の靭性と寸法安定性を達成することが主な焦点である場合: 硝酸塩焼き入れ(マルテンパー)は、応力を制御し特定の微細構造を達成するための優れた方法です。

- 極めて急速な冷却を必要とする単純な炭素鋼の処理が主な焦点である場合: 水焼き入れは最も過酷な選択肢ですが、歪みの高いリスクを十分に理解した上で使用する必要があります。

これらの異なるプロセスを理解することにより、目的の材料性能を達成するために必要な熱処理を正確に指定できます。

概要表:

| 焼き入れ方法 | 冷却速度 | 理想的な用途 | 主な利点 |

|---|---|---|---|

| ガス焼き入れ | 制御された | 工具鋼、敏感な合金 | 歪みの最小化、正確な制御 |

| 油焼き入れ | 速い | 低合金鋼 | 高い硬度、均一な冷却 |

| 水焼き入れ | 非常に速い | 単純な炭素鋼 | 最大の硬度、過酷な冷却 |

| 硝酸塩焼き入れ | 等温 | 高性能コンポーネント | 優れた靭性、低歪み |

テーラーメイドの真空炉ソリューションで熱処理プロセスを強化する準備はできましたか? KINTEKでは、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む高度な高温炉ソリューションを提供するために、優れた研究開発と社内製造を活用しています。当社の強力な深層カスタマイズ能力により、航空宇宙、自動車、工具製造などの産業向けに、純度、精度、パフォーマンスを提供する、お客様固有の実験要件に正確に対応できます。当社の専門知識がお客様の焼き入れプロセスを最適化し、優れた材料特性を達成する方法について、今すぐお問い合わせください!

ビジュアルガイド