簡単に言うと、真空炉では、焼入れ、焼鈍、焼き戻し、ろう付け、焼結など、幅広い熱処理プロセスを実行できます。その主な機能は、材料を制御された亜大気圧環境下で特定の温度まで加熱することであり、これにより空気の存在下で発生する酸化やその他の望ましくない化学反応を防ぎます。

真空炉の核となる価値は、それが提供する熱だけでなく、それが作り出す制御された環境にあります。空気やその他のガスを除去することで、従来の雰囲気炉では不可能な、よりクリーンで、より強く、より高純度の部品を生み出す冶金プロセスを可能にします。

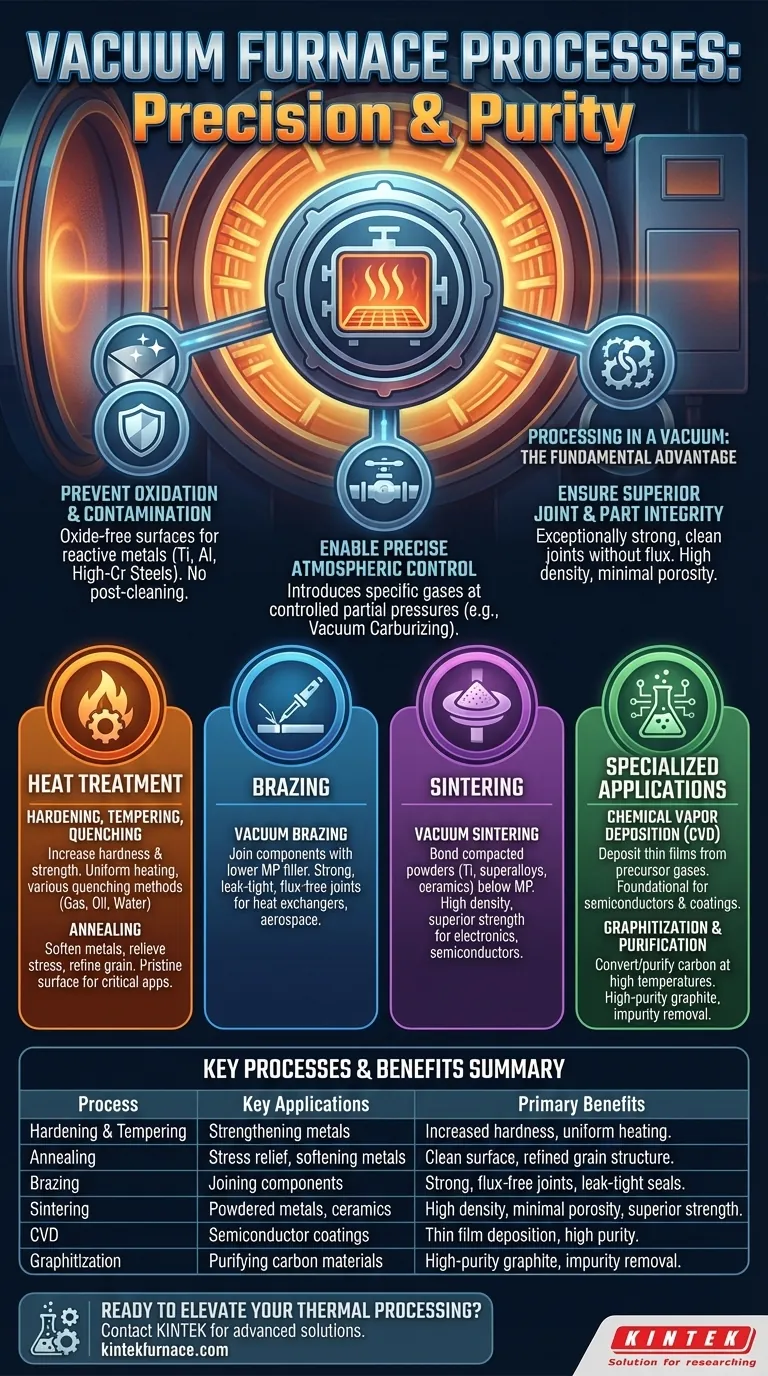

根本的な利点:真空下での処理

特定のプロセスを詳しく説明する前に、真空がなぜそれほど強力なのかを理解することが重要です。大気を取り除くことで、材料が熱に反応する方法が根本的に変化し、品質と性能に大きな利点をもたらします。

酸化と汚染の防止

ほとんどの金属、特にチタン合金、アルミニウム合金、高クロム鋼のような反応性の高い金属は、空気中で加熱されると急速に酸化層を形成します。真空環境は酸素を排除し、これを防ぎます。

これにより、材料の表面は明るく、きれいで、汚染のない状態に保たれ、その固有の特性が維持され、多くの場合、後処理での洗浄の必要がなくなります。

精密な雰囲気制御の実現

真空炉は常に純粋な真空で稼働するわけではありません。特定のガスを制御された分圧で精密に導入することができます。

この技術は、鋼の表面からのクロムの気化などの影響を管理したり、部品の表面を硬化させるために炭素が豊富なガスを導入する真空浸炭などのプロセスを実行するために使用されます。

優れた接合と部品の完全性の確保

ろう付けや焼結のようなプロセスは、真空から計り知れない恩恵を受けます。真空下でのろう付けは、腐食性のフラックスを必要とせずに、非常に強くてきれいな接合部を作り出します。

同様に、真空下での粉末金属やセラミックスの焼結は、閉じ込められたガスを除去し、より高密度で、最小限の気孔率、優れた機械的強度を持つ完成部品を生み出します。

主要な熱処理プロセスの解説

真空炉のほとんどの用途は、いくつかの主要な熱処理カテゴリに分類されます。

焼入れ、焼き戻し、焼ならし

これらのプロセスは、主に硬度と強度を高めるために金属の機械的特性を変化させるために使用されます。材料は臨界温度まで加熱され、その後急速に冷却(焼入れ)されます。

真空炉は非常に均一な加熱を提供し、高圧ガス焼入れ、油焼入れ、さらには水焼入れを含む様々な焼入れ方法と統合して、正確で再現性のある結果を達成できます。

焼鈍

真空焼鈍は、金属を軟化させ、製造中に生じた内部応力を除去し、材料の結晶粒構造を微細化するために使用されるプロセスです。

これを真空下で実行することにより、材料の表面は手つかずの状態に保たれ、航空宇宙、医療、エレクトロニクス産業のアプリケーションでは非常に重要です。

ろう付け

真空ろう付けは、より低い融点を持つ充填金属を使用して、2つ以上の部品を接合するために使用されます。

このプロセスは、クリーンな仕上げで強力で漏れのない接合部を作成することで高く評価されています。熱交換器や航空宇宙燃料システムのような重要なアセンブリの標準です。

焼結

真空焼結は、チタン、超合金、炭化ケイ素などの高度なセラミックスなどの圧縮された材料粉末を、それらの融点直下まで加熱するプロセスです。

熱と真空により粒子が結合し、固体で高密度の物体が生成されます。これは、エレクトロニクス、半導体、バッテリー産業向けの高性能部品を製造するために不可欠です。

特殊および高度なアプリケーション

標準的な熱処理を超えて、真空炉のユニークな環境は、高度に専門化された産業プロセスを可能にします。

化学気相成長(CVD)

CVDでは、前駆体ガスが加熱された炉内に導入され、そこで反応して薄くて固体膜が基板上に堆積します。これは半導体およびコーティング産業における基本的なプロセスです。

グラファイト化と精製

非常に高い温度では、真空炉を使用して炭素質材料を高純度グラファイトに変換したり、不純物を気化させることによって既存のグラファイトを精製したりできます。

目標に合った適切な選択をする

真空炉を使用するかどうかの決定は、処理する材料と最終的な品質要件によって決まります。

- 複雑または重要なコンポーネントの接合が主な焦点の場合:真空ろう付けは、腐食性フラックスを使用せずに優れた強度と清浄度を提供します。

- 粉末から高密度で高純度の部品を作成することが主な焦点の場合:真空焼結は、高度なセラミックス、超合金、その他の敏感な材料にとって理想的な方法です。

- 反応性金属の強化または応力除去が主な焦点の場合:真空焼入れと焼鈍は表面酸化を防ぎ、材料の完全性と外観を維持します。

- 高度な表面改質または精製が主な焦点の場合:CVDやグラファイト化などの特殊な真空プロセスは、開放系では達成できない制御と純度を提供します。

最終的に、真空炉の選択は、分子レベルでプロセス環境を制御することにより、可能な限り最高の品質を達成するというコミットメントです。

概要表:

| プロセス | 主な用途 | 主な利点 |

|---|---|---|

| 焼入れ&焼き戻し | 金属の強化 | 硬度向上、均一加熱 |

| 焼鈍 | 応力除去、金属の軟化 | クリーンな表面、微細な結晶粒構造 |

| ろう付け | 部品の接合 | 強力でフラックスフリーの接合、漏れのないシール |

| 焼結 | 粉末金属、セラミックス | 高密度、最小限の気孔率、優れた強度 |

| CVD | 半導体コーティング | 薄膜堆積、高純度 |

| グラファイト化 | 炭素材料の精製 | 高純度グラファイト、不純物除去 |

精密さと純度で熱処理を向上させる準備はできていますか? KINTEKでは、優れた研究開発と自社製造を活かし、航空宇宙、医療、エレクトロニクスなどの産業向けに調整された高度な高温炉ソリューションを提供しています。マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様独自の実験ニーズを正確に満たす強力なディープカスタマイズ能力に裏打ちされています。今すぐお問い合わせください。当社の真空炉がお客様のアプリケーションによりクリーンで強力な結果をもたらす方法についてご相談ください!

ビジュアルガイド