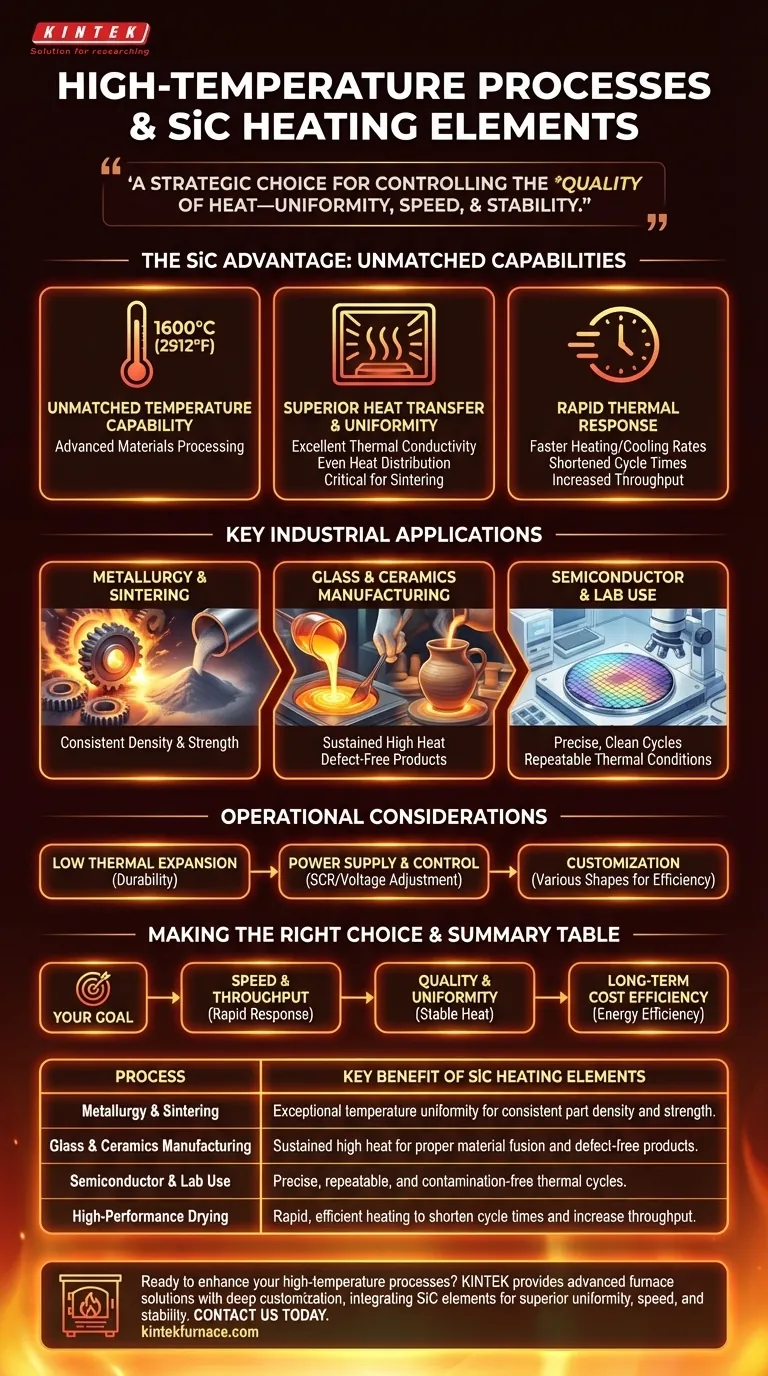

要するに、極めて高温で均一かつ信頼性の高い熱を必要とするプロセスが、炭化ケイ素(SiC)発熱体から最も恩恵を受けます。これには、金属やセラミックスの焼結、ガラスや非鉄金属の溶解、高性能材料の乾燥といった産業用途が含まれ、これらはすべて従来の素子では提供できない精密な熱制御に依存しています。

SiC発熱体を使用するという決定は、単に目標温度に到達する以上の意味を持ちます。それは、熱の品質、つまりその均一性、速度、安定性を制御するための戦略的な選択であり、最終製品の品質、生産スループット、長期的な運用コストに直接影響します。

SiCが要求の厳しい環境で優れている理由

炭化ケイ素は単なる加熱材料ではありません。その基本的な特性により、最も集中的な熱プロセスに独自に適しています。これらの特性を理解することで、現代の製造業においてSiCが不可欠である理由が明らかになります。

比類のない温度能力

SiC発熱体は、表面温度が1600°C (2912°F)まで信頼性高く動作します。この高温閾値により、産業界は非常に高い融点または加工点を持つ先進材料を扱うことができます。

優れた熱伝達と均一性

SiCは優れた熱伝導率を持っています。これは、発熱体からワークロードへ熱エネルギーを非常に効率的に伝達し、チャンバー全体が均一かつ迅速に加熱されることを保証します。

この均一性は、焼結のようなプロセスにおいて極めて重要です。わずか数度の温度変動でもバッチ全体を台無しにする可能性があります。

迅速な熱応答

これらの発熱体は、迅速な加熱および冷却速度を達成できます。これにより、プロセスサイクル時間が短縮され、工場のスループットが直接向上します。

サイクルが速いと、炉が高温でアイドル状態になる時間が最小限に抑えられ、全体のエネルギー消費量が削減され、運用コストが低減されます。

主要な産業用途

高温、均一性、速度という独自の組み合わせにより、SiC発熱体はいくつかの高価値産業において不可欠なものとなっています。

冶金と焼結

焼結は、粉末材料を融点直下で融合させるプロセスです。最終部品の一貫した密度と強度を確保するためには、非常に安定した均一な熱が必要です。SiCは、高品質の金属およびセラミック部品を製造するために必要な制御を提供します。

ガラスおよびセラミックス製造

ガラスの原材料を溶解したり、先進セラミックスを焼成したりするには、持続的な高温が必要です。SiC発熱体は、材料の粘度を維持し、適切な化学反応を確保するために必要な安定した熱を提供し、その結果、透明で欠陥のない製品が生まれます。

半導体および実験室での使用

半導体製造において、熱アニーリングのようなプロセスは、非常にクリーンで高度に制御された加熱サイクルを必要とします。研究室の科学者も、汚染なしに正確で再現性のある熱条件を要求する実験のためにSiCに依存しています。

運用上のトレードオフを理解する

SiC発熱体は非常に効果的ですが、特定の運用上の考慮事項を伴う高性能コンポーネントです。それらを理解することが、その価値と寿命を最大化するための鍵となります。

低い熱膨張率

その耐久性の重要な要素は、低い熱膨張係数です。この特性により、発熱体が加熱および冷却される際の内部応力が最小限に抑えられ、より脆い材料と比較して破損のリスクが大幅に低減され、動作寿命が延長されます。

電源と制御

SiC発熱体の電気抵抗は、その寿命を通じて変化する可能性があります。適切に設計されたシステムには、一貫した電力出力を維持するために電圧を調整できる電力コントローラー(通常はSCR)が必要であり、数千時間にわたって安定したプロセス温度を保証します。

効率のためのカスタマイズ

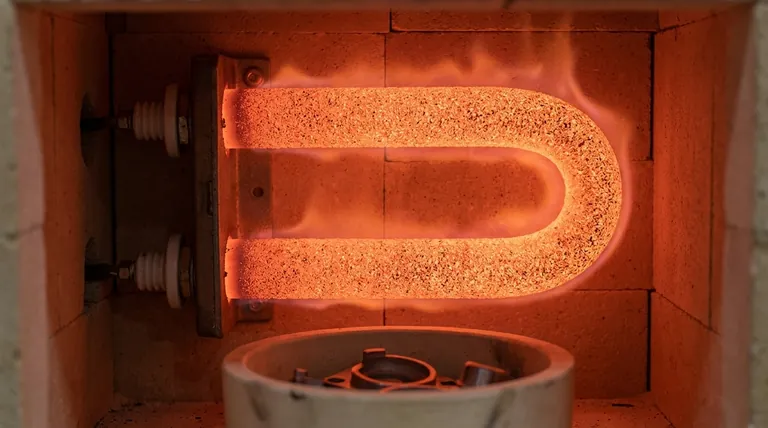

SiC発熱体は、ロッド、U字型、スパイラルなど、さまざまな形状で製造できます。これにより、炉の設計者は特定のチャンバーやプロセスに合わせて熱分布を最適化でき、エネルギーが無駄にならず、ワークロードが必要な場所に正確に熱が供給されることを保証します。

目標に合った適切な選択をする

発熱体を評価する際には、主要なプロセス目標が意思決定の指針となるべきです。

- プロセスの速度とスループットが主な焦点である場合: SiCの迅速な加熱および冷却能力は、サイクルタイムを短縮するための最大の資産です。

- 製品の品質と均一性が主な焦点である場合: SiCの高い熱伝導率と安定した温度は、バッチごとに再現性のある、欠陥のない結果を保証します。

- 長期的なコスト効率が主な焦点である場合: エネルギー効率と長い動作寿命の組み合わせにより、SiCは要求の厳しいアプリケーションにおいて低い総所有コストを提供します。

最終的に、SiC発熱体を活用することは、優れた製造結果を達成するために熱エネルギーを正確に制御することです。

要約表:

| プロセス | SiC発熱体の主な利点 |

|---|---|

| 冶金および焼結 | 一貫した部品密度と強度を実現する優れた温度均一性。 |

| ガラスおよびセラミックス製造 | 適切な材料融合と欠陥のない製品のための持続的な高温。 |

| 半導体および実験室での使用 | 正確で再現性があり、汚染のない熱サイクル。 |

| 高性能乾燥 | サイクルタイムを短縮し、スループットを向上させる迅速で効率的な加熱。 |

精密加熱で高温プロセスを強化する準備はできていますか?

KINTEKは、卓越した研究開発と社内製造を活用し、多様な研究室に高度な高温炉ソリューションを提供しています。マッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、強力な深いカスタマイズ能力によって補完されています。当社は、均一性、速度、安定性に関するお客様独自の要件を正確に満たすためにSiC発熱体を統合し、優れた製品品質と運用効率を保証します。

今すぐお問い合わせください 当社のソリューションがお客様の特定のアプリケーションにどのように役立つかについてご相談ください!

ビジュアルガイド