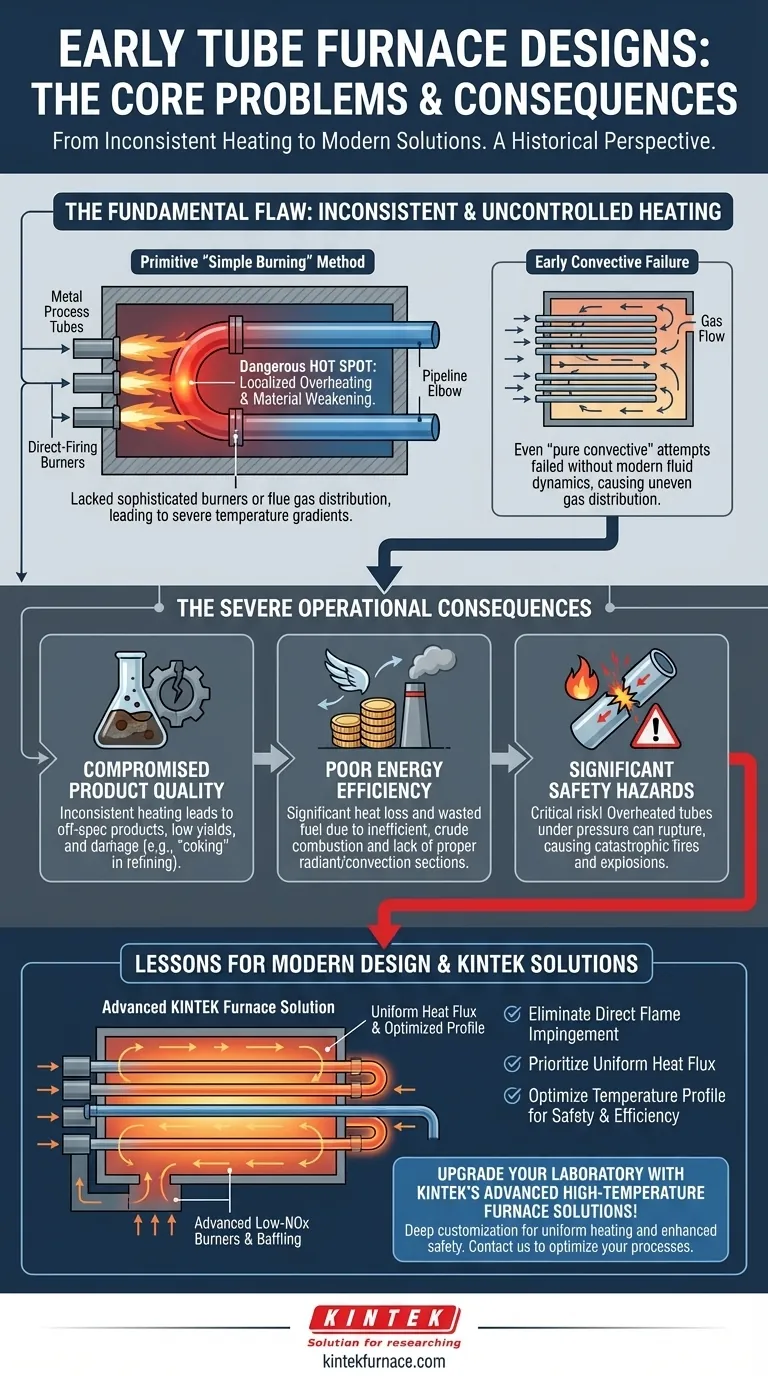

初期の管状炉設計の根本的な欠陥は、プロセスチューブ全体に一貫した均一な熱を供給できないことでした。これらの原始的なシステムは、粗雑な直接燃焼方式に依存しており、特にエルボ部分で炎がチューブに直接当たることもありました。これにより、危険な高温部分が生じ、他の部分は加熱不足になるという問題は、純粋な対流式炉を作成しようとする初期の試みでも持続しました。

初期の炉の核心的な問題は、単に温度が不均一であることだけでなく、それに続く深刻な運転上の結果、つまり、エネルギー効率の悪さ、製品品質の低下、および制御不能な局所的な過熱による重大な安全上のリスクでした。

核となる問題:不均一で制御不能な加熱

プロセス炉の主要な目標は、熱エネルギーを予測可能かつ均一な方法で伝達することです。初期の設計は、燃焼と熱伝達への単純なアプローチのため、この基本的なタスクに失敗しました。

「単純燃焼」方式

初期の炉は、加熱する必要があるチューブに炎を向けること以上のことをほとんど行いませんでした。この方法には、洗練されたバーナー技術や、熱い排ガスを均一に分散させるシステムがありませんでした。

その結果、一部の領域では強烈で集中した熱が発生し、他の領域ではほとんど熱がないという状況になりました。「各パイプラインのエルボでの火災」という言及は、チューブの最も脆弱な点に最も積極的な加熱が行われたという、この粗雑なアプローチを強調しています。

高温スポットと局所的な過熱

直接的な炎の衝突は非常に破壊的です。これにより、「高温スポット」が発生し、チューブの金属温度が設計限界をはるかに超えて上昇します。

この局所的な過熱は、材料の構造的完全性を劇的に弱め、特に機械的ストレスの高いポイントであるパイプラインのエルボで顕著です。これにより、チューブは反り、スケール発生、最終的には破裂しやすくなりました。

初期の対流式ソリューションの失敗

エンジニアは直接加熱の問題を認識し、直接炎ではなく熱いガスでチューブを加熱する対流のみに依存する炉を作成しようとしました。

しかし、これらの初期の「純粋な対流式炉」も均一な加熱を実現できませんでした。流体力学に関する現代的な理解がなかったため、炉箱全体に熱いガスが均一に分散されるようにするための適切なバッフルや循環設計が欠けていました。熱いガスは依然として特定の領域に集中し、不均一な温度プロファイルという核心的な問題を継続させました。

結果を理解する

初期の炉設計の欠陥は、単なる理論的なものではありませんでした。それらは、その有効性を制限し、操作を危険にさらす深刻で費用のかかる結果を伴いました。

製品品質の低下

不均一な加熱は、製品の一貫性の欠如に直結します。精製または化学プロセスでは、過熱したチューブを流れる流体の一部が損傷したり、「コークス化」(硬い炭素堆積物の形成)したりする可能性があり、一方、低温のチューブ内の流体は十分に処理されません。これにより、低収率と規格外の製品が生じました。

エネルギー効率の悪さ

パイプのような小さな目標に炎を向けることは、信じられないほど非効率的です。熱いガスが熱をプロセス流体に伝達することなく炉から逃げるため、大量の熱エネルギーが単に失われました。適切に設計された輻射または対流セクションがないため、燃料のほとんどが無駄になりました。

重大な安全上の危険

これが最も重要な結果でした。高圧下で過熱したチューブは、壊滅的な故障の原因となります。チューブの破裂は、可燃性のプロセス流体を燃焼環境に放出し、火災や爆発につながり、人員と施設全体に極度のリスクをもたらしました。

現代のアプリケーションのための初期設計からの教訓

これらの歴史的な失敗を理解することは、現代の炉設計を支配する原則について明確な視点を提供します。これらの初期の問題に対する解決策は、現在では標準的なベストプラクティスと見なされています。

- プロセス制御を最優先するなら:均一な熱流束が現代の炉設計の基礎であることを認識してください。これは、高度な低NOxバーナーと最適化された輻射/対流セクションのレイアウトによって達成されます。

- 安全性と信頼性を最優先するなら:チューブへの直接的な炎の衝突の可能性を排除する設計を優先してください。これは、初期のシステムの最も重要な単一の故障点でした。

- 炉の性能評価を最優先するなら:常にすべてのチューブの温度プロファイルを調査してください。ホットスポットの存在は、これらの基本的な課題に遡る設計上または運用上の欠陥を示す古典的な指標であり続けています。

熱分布と制御のための洗練されたソリューションを設計することにより、現代の炉は、その前身を悩ませた根本的な問題を克服しました。

概要表:

| 問題 | 説明 | 結果 |

|---|---|---|

| 不均一な加熱 | 直接的な炎の衝突により、ホットスポットと不均一な温度分布が発生しました。 | 製品品質の低下と低収率。 |

| エネルギー効率の悪さ | 粗雑な燃焼方法により、 significant な熱損失と燃料の浪費が生じました。 | 高い運用コストと非効率性。 |

| 安全上の危険 | 局所的な過熱によりチューブが弱くなり、破裂、火災、爆発のリスクがありました。 | 人員と施設への重大なリスク。 |

KINTEKの高度な高温炉ソリューションで研究室をアップグレードしましょう!優れた研究開発と社内製造を活用し、マッフル炉、管状炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムを提供しています。当社の強力な詳細カスタマイズ能力により、お客様固有の実験ニーズに正確に合わせ、均一な加熱、強化された安全性、優れた効率を提供します。今すぐお問い合わせください。お客様のプロセスを最適化し、歴史的な設計上の欠陥を克服する方法についてご相談ください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 高圧実験室用真空管状炉 水晶管状炉

- 研究用石英管状炉 RTP加熱管状炉