純粋に操作上の観点から見ると、回転式管状焼結炉は、プロセスの一貫性、効率、および制御を中心とした一連の利点を提供します。加熱されたチューブ内で材料を継続的に回転させるというそのコア設計は、静的炉に見られる不均一な加熱や一貫性のない製品品質といった一般的な問題を直接解決します。この動的な処理は、インテリジェントな制御と組み合わされて、非常に信頼性が高く自動化された操作環境を作り出します。

回転炉の真の価値は、その動的な回転が正確な熱および雰囲気制御とどのように相乗的に作用するかという点にあります。この組み合わせにより、材料処理は変動する技術から反復可能で効率的な科学へと移行し、最終製品において比類のない一貫性を提供します。

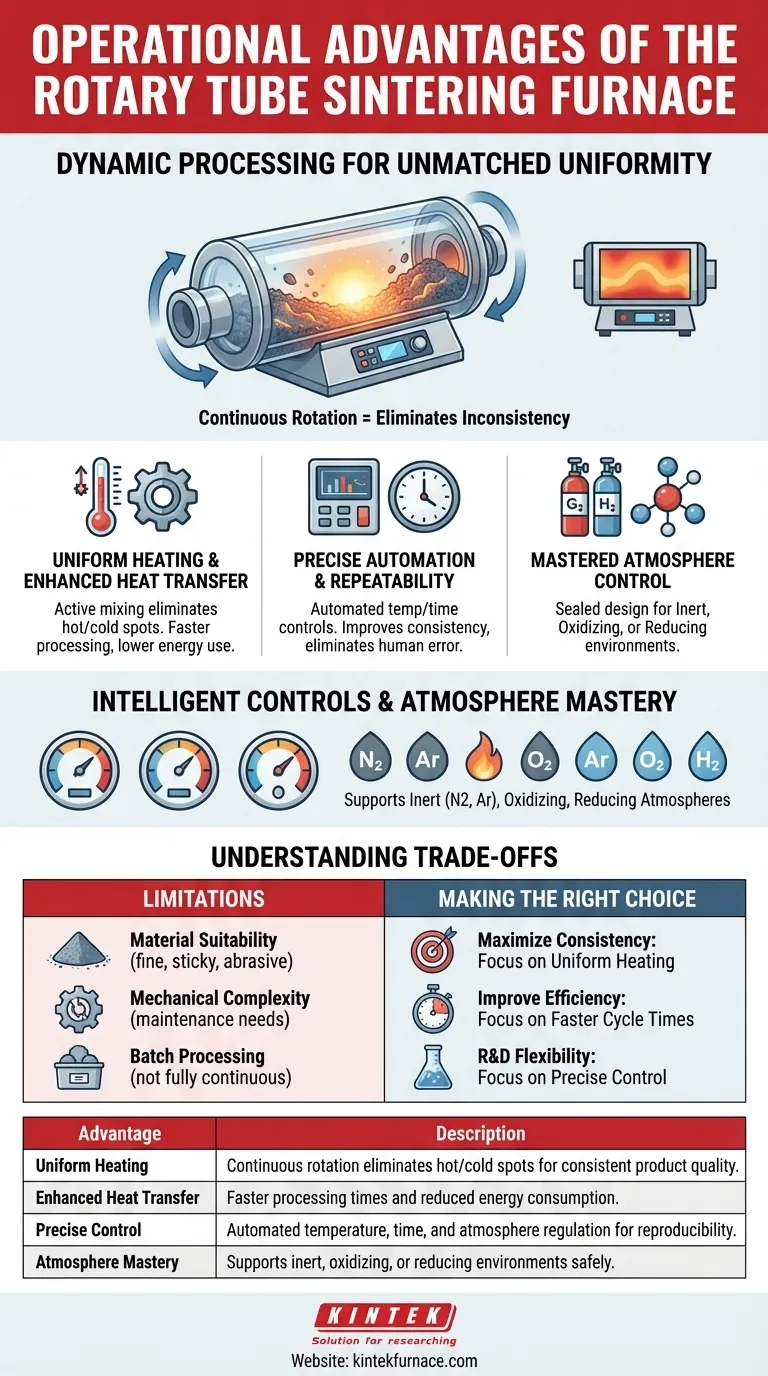

核心原理:比類のない均一性を実現する動的処理

最も重要な操作上の利点は、炉の主要な動作である回転から生まれます。材料が静止している静的炉とは異なり、回転設計はサンプルを絶えず穏やかに動かし続けます。

回転がいかに不整合性を排除するか

材料を継続的にタンブリングさせることで、炉はすべての粒子が熱源に均等にさらされることを保証します。このアクティブな混合は、静的システムを悩ませる可能性のあるホットスポットとコールドスポットを排除します。

さらに、この動作は材料の沈降や凝集を防ぎます。これにより、バッチ全体が同じ熱処理を受けることが保証され、一貫した密度、結晶構造、および化学的特性を達成するために不可欠です。

熱伝達効率への影響

絶え間ないタンブリングは、熱伝達効率を劇的に向上させます。新しい表面が常に加熱要素と制御された雰囲気にさらされるため、バッチ全体を目標温度にするのに必要な時間が大幅に短縮されます。

これにより、処理時間が短縮され、バッチあたりのエネルギー消費が削減され、操作スループットと費用対効果が直接向上します。

再現性のある結果のための精密制御

最新の回転炉は、推測を排除し、手動介入の必要性を最小限に抑える洗練された制御システムを統合しており、すべての実行が前回の実行と同一であることを保証します。

インテリジェントな温度と時間制御の自動化

これらのシステムは、高精度な温度調整とプログラム可能な時間制御を特徴としています。オペレーターは、炉が自動的に実行する正確な加熱、保持、冷却プロファイルを定義できます。

この自動化は、人為的ミスの可能性を排除することでプロセスの一貫性と再現性を向上させ、品質管理された生産と繊細な科学研究の両方にとって非常に貴重です。

プロセス雰囲気の制御

密閉されたチューブ設計により、内部環境を完全に制御できます。これは、酸素に敏感なプロセスや特定の化学反応を必要とするプロセスにとって重要な利点です。

炉は、不活性(例:窒素、アルゴン)、酸化、または還元雰囲気を容易に維持できます。ガス流量と圧力の統合された安全制御は、これが確実に安全に行われることを保証し、炉の適用範囲を幅広い材料とプロセスに拡大します。

トレードオフと考慮事項の理解

強力である一方で、回転式管状炉は万能なソリューションではありません。その限界を理解することが、情報に基づいた決定を下すための鍵となります。

材料の適合性

主な考慮事項は、材料の性質です。非常に細かい粉末は飛散する可能性があり、非常に粘着性のある材料や粘性の高い材料は正しくタンブリングしない場合があります。高摩耗性の材料は、チューブ内部の早期摩耗を引き起こす可能性もあります。

機械的な複雑さ

モーターやシールを含む回転機構は、静的炉にはない機械的な複雑さを伴います。最新の設計は非常に耐久性がありますが、これらのコンポーネントは潜在的な故障箇所であり、定期的な検査とメンテナンスが必要です。

バッチ処理の性質

ほとんどの実験室規模および多くの生産規模の回転炉は、バッチモードで動作します。この目的には非常に効率的ですが、真に連続的な24時間365日の運転にスケールアップするには、より複雑で高価な自動供給および回収システムが必要です。

プロセスに適した選択を行う

あなたの特定の目標が、これらの操作上の利点をどのように評価するかを決定します。

- 製品の一貫性を最大化することが主な焦点である場合:回転チューブによって提供される均一な加熱は、プロセス変動性を直接排除するため、最も重要な利点となります。

- プロセス効率の向上が主な焦点である場合:熱伝達の向上は、サイクル時間の短縮とエネルギー使用量の削減につながり、最大の投資収益率を提供します。

- 研究開発の柔軟性が主な焦点である場合:温度と雰囲気の両方を正確に制御できるため、幅広い材料と処理パラメータを高い信頼性でテストできます。

最終的に、この炉は熱処理ワークフローにおいて、より優れたレベルの制御と予測可能性を達成することを可能にします。

まとめ表:

| 利点 | 説明 |

|---|---|

| 均一な加熱 | 連続回転によりホットスポット/コールドスポットを排除し、一貫した製品品質を実現します。 |

| 熱伝達の向上 | 処理時間の短縮とエネルギー消費量の削減。 |

| 精密な制御 | 再現性を実現するための温度、時間、雰囲気の自動調整。 |

| 雰囲気制御 | 不活性、酸化、または還元環境を安全にサポートします。 |

カスタム回転式管状炉で熱処理を強化する準備はできていますか?KINTEKでは、卓越した研究開発と自社製造を活用して、マッフル炉、管状炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムなどの高度な高温ソリューションを提供しています。当社の強力な深いカスタマイズ能力は、お客様固有の実験ニーズを正確に満たすことを保証します。今すぐお問い合わせください。当社の炉がお客様のラボの効率と一貫性をどのように向上させることができるかをご相談ください!

ビジュアルガイド

関連製品

- 真空シール連続作業回転式管状炉 回転式管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉