要するに、高い焼入れ性を持つ材料がガス焼入れに最適です。これには、高速鋼、工具鋼、ダイス鋼などのほとんどの高合金鋼、特定のステンレス鋼、高温合金、およびチタン合金が含まれます。これらの材料は、所望の硬度と微細組織を達成するために極端に速い冷却を必要とせず、ガス焼入れの制御された、比較的穏やかな性質が完全に適合します。

材料がガス焼入れに適しているかどうかは、その種類ではなく、臨界冷却速度に関係しています。ガス焼入れは油焼入れよりも穏やかなプロセスであるため、よりゆっくり冷却しても正常に硬化できる材料に限定されます。

基本原理:焼入れ性と冷却速度

ガス焼入れを使用するという決定は、単一の重要な材料特性、すなわち焼入れ性にかかっています。これは硬度と混同されることがありますが、根本的に異なります。

焼入れ性とは何ですか?

焼入れ性とは、材料が表面だけでなく、その断面全体にわたって硬化する能力の尺度です。これは合金の化学組成によって決まります。

高い焼入れ性を持つ材料はより「寛容」です。比較的ゆっくり冷却しても、望ましい硬いマルテンサイト組織を形成できます。

低い焼入れ性を持つ材料は、完全な硬度を達成するために極めて速く冷却する必要があります。冷却が遅すぎると、表面にごくわずかにしか硬化しません。

合金元素の役割

クロム、モリブデン、マンガン、ニッケルなどの合金元素は、鋼の焼入れ性を引き起こす主な要因です。

これらの元素は、冷却中に発生する内部変態を遅らせます。これにより、目標の微細組織を達成するために冷却できる時間の窓が広がり、材料は比較的穏やかなガス焼入れに適したものになります。

臨界冷却速度が重要な理由

硬化可能な鋼にはそれぞれ臨界冷却速度があります。これは、完全なマルテンサイト組織をもたらすことができる最も遅い冷却速度です。

材料の臨界冷却速度が低い(つまり、ゆっくり冷却できる)場合、ガス焼入れの完璧な候補となります。臨界冷却速度が高い(非常に速く冷却する必要がある)場合、油や水のようなより厳しい液体焼入れが必要になります。

適切な材料の内訳

焼入れ性の原理に基づいて、真空炉でのガス焼入れに非常に適したいくつかの材料ファミリーを特定できます。

高合金工具鋼およびダイス鋼

このカテゴリーには、高速度鋼(HSS)、冷間・熱間用工具鋼、高炭素・高クロム鋼が含まれます。

豊富な合金含有量により、優れた焼入れ性と低い臨界冷却速度が得られます。ガス焼入れは、厳しい油焼入れによって引き起こされる可能性のある変形や亀裂のリスクを最小限に抑えながら完全な硬度を達成するため、好ましい方法です。

ステンレス鋼

多くのマルテンサイト系および析出硬化(PH)系ステンレス鋼はガス焼入れに適しています。高いクロム含有量とその他の合金元素により、不活性ガス雰囲気下での焼入れに必要な焼入れ性が提供されます。

高温合金およびチタン合金

スーパーアロイやチタン合金などの材料は、単に最大硬度を達成するためだけでなく、特定の機械的特性を達成するために熱処理されることがよくあります。

ガス焼入れは、表面汚染を導入することなく、これらの敏感な材料を正確な速度で冷却するために必要な、クリーンで制御された不活性な環境を提供します。

その他の候補

特定の弾性合金や磁性材料などの特殊な材料も、ガス焼入れによって処理できます。選択は、それらの特定の変態特性と、緩やかで制御された冷却が処理要件を満たすかどうかに完全に依存します。

トレードオフの理解:ガス vs. 油

焼入れ方法の選択は、プロセスの要件と材料の制限とのバランスです。ガス焼入れには大きな利点がありますが、普遍的に適用できるわけではありません。

利点1:変形の最小化

ガス焼入れの最大の利点は、熱衝撃の大幅な低減です。より遅く均一な冷却により、特に複雑な形状の部品の部品の変形、反り、亀裂のリスクが大幅に減少します。

利点2:表面の清浄度

ガス焼入れから取り出された部品はクリーンで光沢があります。これにより、油焼入れ後に部品を洗浄するために必要となる、費用のかかる厄介な後処理のステップが不要になります。

制限:焼入れの厳しさ

従来のガス焼入れは油焼入れほど厳しくありません。低合金鋼(ベアリング鋼やばね鋼など)や非常に肉厚の部品の場合、ガス焼入れでは軟らかい微細組織の形成を防ぐのに十分速くなく、要求される硬度を達成できない可能性があります。

ギャップを埋める:高圧ガス焼入れ(HPGQ)

最新の真空炉は、高圧ガス焼入れ(HPGQ)を10バール、20バール、あるいはそれ以上の圧力で実行できます。

この高圧・大流量プロセスにより、冷却速度が大幅に向上し、油焼入れとのギャップが埋まります。HPGQにより、従来は油が必要であった特定の材料や断面サイズをガス焼入れで成功させることが可能になります。

目標に対する正しい選択

材料の特性が利用可能なオプションを決定します。主な目標を使用して決定を導いてください。

- 主な焦点が、高合金部品の変形を最小限に抑え、清浄な表面を維持することである場合: ガス焼入れが理想的な選択であり、優れた寸法安定性を提供します。

- 主な焦点が、低合金鋼または非常に肉厚の部品の硬化である場合: 特定の材料に適した実績のあるHPGQプロセスにアクセスできない限り、油などの液体焼入れが必要になることがよくあります。

- 主な焦点が、敏感な合金のプロセス制御と純度である場合: 真空ガス焼入れの不活性で高度に制御可能な環境は比類のないものです。

材料の焼入れ性と焼入れの厳しさの関係を理解することで、最も効果的で効率的な熱処理プロセスを選択できるようになります。

要約表:

| 材料タイプ | 主な特徴 | ガス焼入れへの適合性 |

|---|---|---|

| 高合金工具鋼・ダイス鋼 | 合金元素が豊富、高い焼入れ性 | 優れている、変形を最小限に抑える |

| ステンレス鋼 | 高いクロム含有量、良好な焼入れ性 | マルテンサイト系およびPH系に適している |

| 高温合金・チタン合金 | 汚染に敏感、制御された冷却が必要 | 純度と正確な冷却に理想的 |

| その他の合金(例:弾性、磁性) | 特定の変態ニーズ | 臨界冷却速度による |

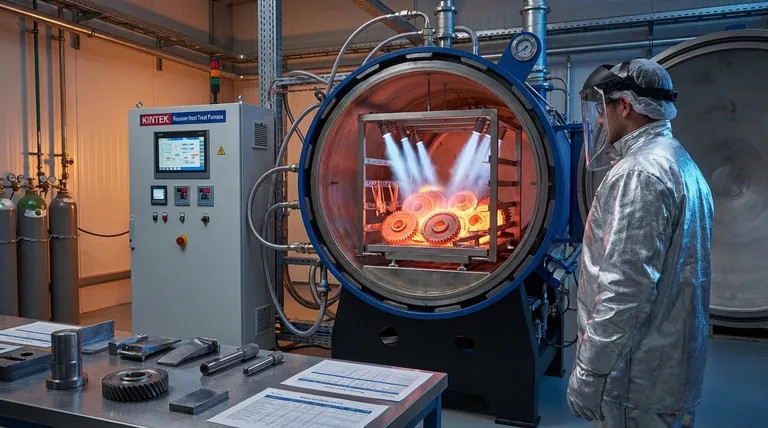

KINTEKで熱処理の精度を解き放つ

高合金鋼、ステンレス鋼、またはチタンのような敏感な合金を扱っていますか?KINTEKは、卓越したR&Dと社内製造を活用し、お客様の研究所のニーズに合わせて調整された高度な高温炉ソリューションを提供します。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれており、すべて独自の実験要件を満たすための強力な深層カスタマイズ機能によってサポートされています。

変形の低減、表面清浄度の向上、優れたプロセス制御を体験してください。当社のガス焼入れソリューションがお客様の結果を最適化し、研究所の効率を向上させる方法について、今すぐお問い合わせください!

ビジュアルガイド