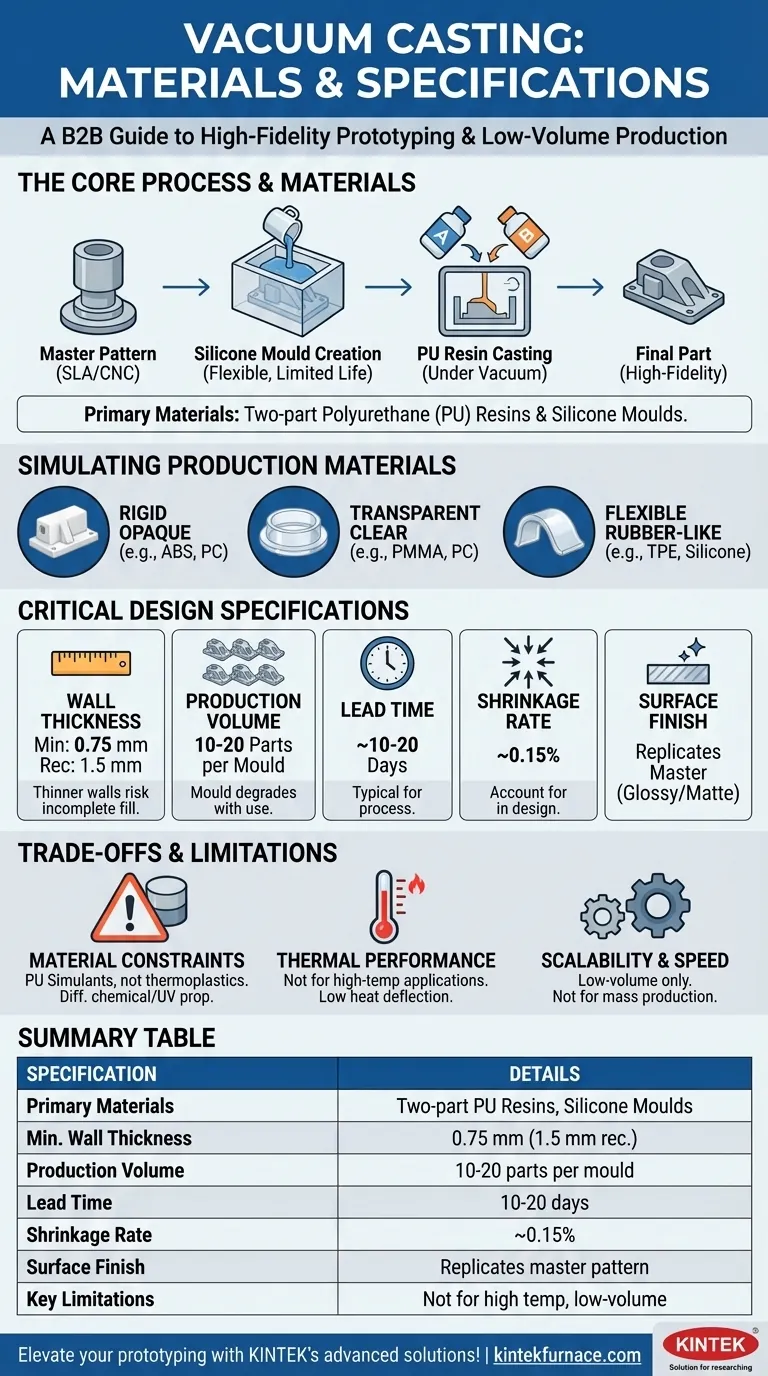

真空注型の核心は、2液性ポリウレタン(PU)樹脂を使用することです。これにより、シリコーン型から高忠実度のプラスチックまたはゴムのような部品を作成します。留意すべき主要な仕様は、最小肉厚0.75 mm(1.5 mm推奨)、金型あたりの一般的な生産量10~20個、リードタイム約10~20日です。これらのパラメータが、製造におけるこのプロセスの役割を定義します。

真空注型は、しばしば単純なプロトタイピング手法と見なされますが、その真の価値は、量産品の外観と感触を忠実に模倣した少量の部品を作成できる能力にあります。その材料と設計上の制約を理解することが、効果的に活用するための鍵です。

材料の分解:単なる「プラスチック」以上のもの

「真空注型材料」という言葉は主に流し込み可能なポリマーを指しますが、金型に使用されるシリコーンも同様に重要な要素です。

ポリウレタン(PU)樹脂の中心的役割

真空注型される部品の大部分は、2液性ポリウレタン樹脂で作られています。これらの液体ポリマーは混合され、気泡を防ぐために真空下でシリコーン型に流し込まれます。

このプロセスの多様性は、異なる特性を持つように配合できる多種多様なPU樹脂が利用可能であることに由来します。

生産グレードのプラスチックとゴムのシミュレーション

真空注型は、一般的な生産材料の特性を模倣した部品を作成するのに優れています。次の特性を持つ樹脂を選択できます。

- 剛性があり不透明で、ABSやポリカーボネート(PC)などの材料をシミュレート。

- 透明でクリアで、PMMA(アクリル)やクリアPCをシミュレート。

- 柔軟でゴム状で、TPEやシリコーンゴム自体のようなエラストマーをシミュレートし、さまざまな硬度(ショア硬度)に対応。

材料の制約としてのシリコーン型

型自体は、マスターパターンの周りに液体シリコーンを流し込んで作られます。このシリコーン型は柔軟性があり、複雑な形状やアンダーカットの作成が可能ですが、寿命が限られています。また、高温用途には適しておらず、流し込み可能な材料の種類や最終部品の耐熱性を制限します。

従うべき重要な設計仕様

真空注型で成功した結果を得るには、設計がプロセス自体によって駆動されるいくつかの主要な仕様に準拠している必要があります。

肉厚

最小肉厚0.75 mmは技術的に可能ですが、1.5 mmが強く推奨されます。肉厚が薄いと、液体樹脂が適切に流れず、金型キャビティ全体を満たすことができなくなり、不完全な部品につながる可能性があります。

部品数量と金型寿命

1つのシリコーン型は、通常10~20個の複製を生産できます。正確な数は、部品の複雑さと選択した樹脂の摩耗性によって異なります。金型は各注型サイクルでわずかに劣化し、最終的には表面仕上げと寸法精度に影響を与えます。

公差と収縮

真空注型で生産された部品は、樹脂が硬化する際にいくらかの収縮が発生します。一般的な収縮率は約0.15%です。嵌合や機能のために厳密な公差が重要な要件である場合、これをマスターパターンの設計で考慮する必要があります。

表面仕上げ

最終部品の表面仕上げは、マスターパターンの仕上げの直接的なレプリカです。マスターパターンは、多くの場合、高解像度3Dプリント(SLA)またはCNC加工で作られ、 meticulouslyに研磨されます。この仕上げは、光沢またはマットに関わらず、シリコーン型に転写され、その後、すべての後続部品に転写されます。

トレードオフと限界の理解

強力である一方で、真空注型は普遍的な解決策ではありません。その限界を認識することは、プロジェクトの成功のために重要です。

材料の制約

射出成形のような実際の生産熱可塑性樹脂は使用しません。使用するのはポリウレタンシミュラントです。これらは外観、感触、およびいくつかの機械的特性を密接に一致させることができますが、実際の材料と同じ化学的耐性、UV安定性、または長期性能を持たない場合があります。

熱性能

真空注型部品は高温用途には適していません。使用されるポリウレタン樹脂は一般的に熱変形温度が低く、プロセス自体が高性能熱材料向けに設計されていません。

スケーラビリティと速度

一般的なリードタイムが10~20日、金型あたりの収量が少ないため、真空注型は本質的に少量生産プロセスです。プロトタイピングとブリッジ生産には理想的ですが、大規模生産には費用対効果が悪く、速すぎません。

プロジェクトに最適な選択をする

これらのガイドラインを使用して、真空注型が目標と一致するかどうかを判断してください。

- 高忠実度な美的プロトタイプが主な焦点である場合:真空注型は、最終製品のように見えるマーケティングサンプル、写真撮影用のモデル、またはユーザーテストユニットを作成するのに優れた選択肢です。

- フォーム/フィットテスト用の少量バッチが主な焦点である場合:このプロセスは、高価な量産金型に投資する前に、設計の組み立てと人間工学を検証するのに最適です。

- 大量生産または速度が主な焦点である場合:真空注型はスケール向けに設計されていないため、すぐに射出成形などの他のプロセスを検討する必要があります。

- 高強度機能部品が主な焦点である場合:利用可能なPU樹脂の機械的データシートを慎重に評価するか、CNC加工などのより堅牢なプロセスを検討してください。

これらの機能と制約を理解することで、開発目標を達成するために真空注型をいつ展開するかを自信を持って決定できます。

概要表:

| 仕様 | 詳細 |

|---|---|

| 主な材料 | 2液性ポリウレタン(PU)樹脂、シリコーン型 |

| 最小肉厚 | 0.75 mm(1.5 mm推奨) |

| 生産量 | 金型あたり10~20個 |

| リードタイム | 10~20日 |

| 収縮率 | 約0.15% |

| 表面仕上げ | マスターパターンを再現(光沢またはマット) |

| 主な制限 | 高温非対応、少量生産のみ |

KINTEKの先進ソリューションで、プロトタイピングを向上させましょう!卓越した研究開発と社内製造を活用し、KINTEKはマッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムなどの高温炉システムを様々な研究室に提供しています。当社の強力な深層カスタマイズ能力により、材料試験からプロセス開発まで、お客様独自の実験ニーズに正確に対応します。研究室の能力を向上させる準備はできていますか?今すぐお問い合わせください。お客様のプロジェクトをどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- ナノダイヤモンドコーティング用HFCVD装置

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 小型真空熱処理・タングステン線焼結炉

- モリブデン真空熱処理炉

- MPCVD装置システム リアクター ベルジャー型ダイヤモンド成長用共振器