その核心において、誘導加熱の精度は、材料自体の内部で直接熱を発生させるという独自の能力に由来します。周囲の熱を使って外部から内部へと部品を加熱する従来の方式とは異なり、誘導加熱は非接触の電磁場を利用して、導電性ワークピース内に電流を誘導し、必要な場所に正確で迅速かつ局所的な熱を生成します。

根本的な違いは次のとおりです。従来の炉は、部品を加熱するために周囲を加熱しますが、誘導加熱は磁場を利用して部品自体を内部から加熱させます。この外部から内部への熱発生への転換が、その比類なき制御の源となっています。

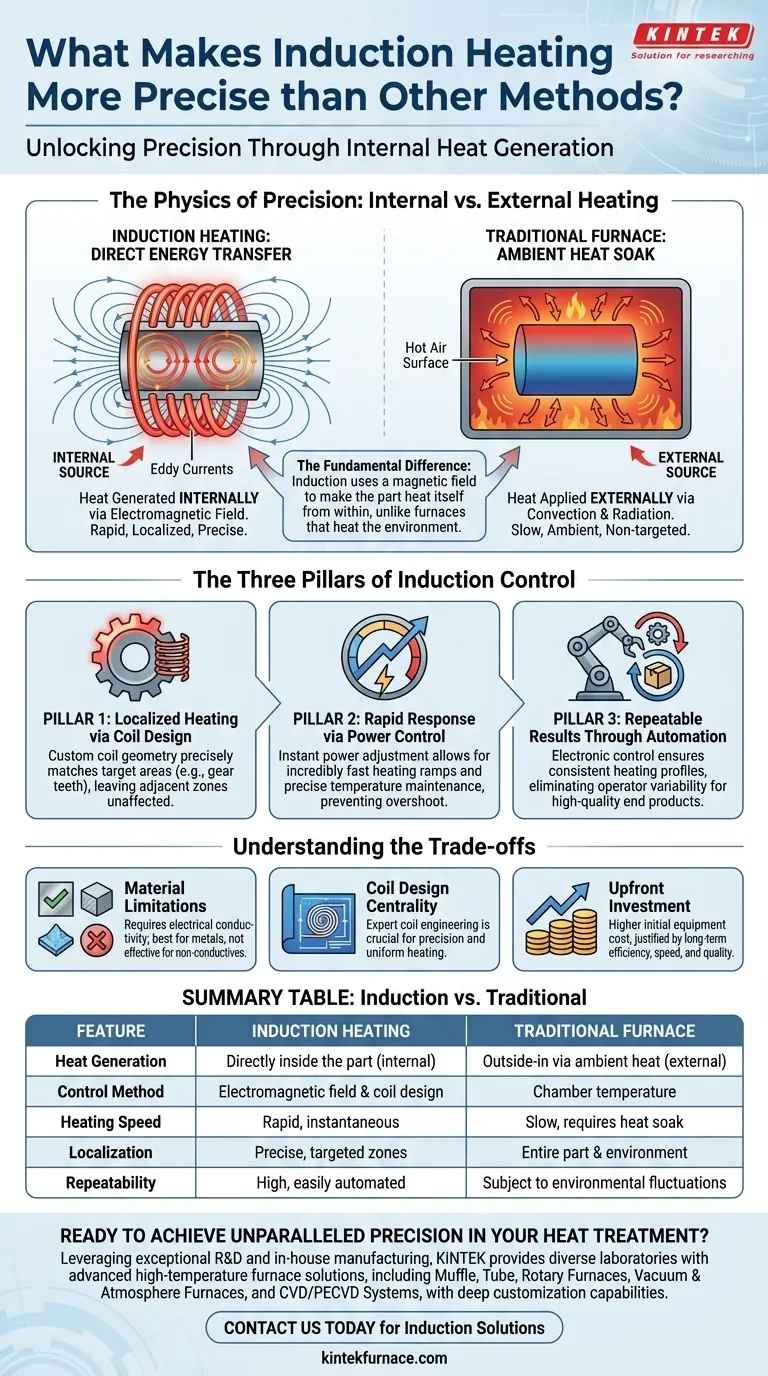

精度の物理学:内部加熱 vs. 外部加熱

誘導加熱がなぜより精密なのかを真に理解するためには、熱がどのように伝達されるかの違いを理解する必要があります。それは、標的型エネルギー伝達と周囲の熱浸透との対比です。

誘導加熱の仕組み:直接エネルギー伝達

誘導加熱は、精密に設計された誘導コイルに交流電流を流すことで機能します。これにより、コイルの周囲に強力な振動磁場が生成されます。

導電性材料(金属部品など)がこの磁場内に置かれると、磁場は部品内部に円形電流を誘導します。これらの電流は渦電流として知られ、材料の電気抵抗に逆らって流れ、強烈かつ瞬時の熱を発生させます。

熱は部品の内部で発生し、表面に適用されるわけではありません。その後、熱は熱伝導によって内部から外部へと伝達されます。

従来の方式:対流と放射

従来のガス炉や電気炉は、全く異なる原理で動作します。これらは炉の内部チャンバーを非常に高温に加熱します。

熱はその後、対流(熱い空気の移動)と放射(熱い炉壁から放出される赤外線エネルギー)を通じてワークピースにゆっくりと伝達されます。部品の表面が最初に加熱され、その後熱が内部に浸透していく必要があります。

決定的な違い:標的型エネルギー vs. 周囲の熱

この違いは、外科用レーザーと投光器の違いに似ています。炉は投光器であり、周囲全体、そしてその中にあるすべてを無差別に熱で包み込みます。

誘導加熱はレーザーであり、磁場によって定義された特定の標的ゾーンにのみエネルギーを供給し、隣接する領域には影響を与えません。

誘導制御の三つの柱

誘導加熱の精度は、単一の要因に基づくものではなく、プロセスを完全に制御するための三つの相互に関連する要素に基づいています。

柱1:コイル設計による局所加熱

誘導コイルの形状と幾何学的配置は極めて重要です。磁場はコイルに最も近い場所で最も強くなるため、エンジニアは部品の加熱が必要な領域に正確に一致するコイルを設計できます。

これにより、ギアの歯だけを硬化させたり、外科用ツールの先端だけを焼きなまししたり、アセンブリの他の部分に影響を与えることなく接合部をろう付けしたりすることが可能になります。このレベルの空間制御は、炉では不可能です。

柱2:電力制御による迅速な応答

発生する熱は、コイルに供給される電力に直接比例します。最新のソリッドステート電源は、この電力レベルを瞬時に、かつ極めて正確に調整できます。

これにより、信じられないほど速い加熱ランプと正確な温度維持が可能になります。プロセスは瞬時に開始または停止でき、ゆっくりと冷却する必要がある炉で一般的な熱の「オーバーシュート」を防ぎます。

柱3:自動化による再現性のある結果

プロセスが電子的に制御されるため、誘導加熱は自動化に完全に適しています。加熱プロファイル(電力レベル、時間、コイル位置)が一度確立されれば、事実上逸脱することなく何千回も繰り返すことができます。

これにより、炉ベースのプロセスの均一性に影響を与える可能性のあるオペレーターのばらつきや環境変動が排除され、より高品質な最終製品につながります。

トレードオフの理解

強力である一方で、誘導加熱は万能の解決策ではありません。その精度には特定の要件が伴います。

材料の制限

誘導加熱の主要なメカニズムは電気伝導性に依存します。したがって、金属やグラファイトなどの他の導電性材料に最適です。ほとんどのセラミックスやプラスチックのような非導電性材料を加熱する効果的な方法ではありません。

コイル設計の中心性

「コイルが鍵」という格言は真実です。複雑な部品形状に対して精度を達成するには、専門的なコイル設計と製造が必要であり、これは重要なエンジニアリングタスクとなる場合があります。設計の不十分なコイルは、非効率で不均一な加熱につながります。

初期設備投資

誘導加熱システム(電源とカスタムコイルを含む)の初期費用は、従来の炉よりも高くなることがよくあります。この投資は通常、時間の経過とともに、より高いスループット、より低いエネルギーコスト、および改善された製品品質によって正当化されます。

誘導加熱を選択すべき時

誘導加熱を使用するかどうかの決定は、特定の技術的およびビジネス上の目標に基づいて行う必要があります。

- 大量生産、再現性のある製造が主な焦点である場合:誘導加熱は、その比類なき速度、一貫性、および自動化の可能性により理想的です。

- 部品の特定のセクションの熱処理が主な焦点である場合:誘導加熱の局所加熱は、浸炭硬化や焼き戻しなどの用途において、炉ベースのどの方法よりも技術的に優れています。

- プロセスの純度と制御が主な焦点である場合:誘導加熱の非接触性は汚染のリスクを排除し、真空や不活性ガスなどの制御された雰囲気での処理に最適です。

- 限られた予算で様々な材料の単純なバルク加熱が主な焦点である場合:従来の炉の方がより実用的な出発点となるかもしれません。

誘導加熱の精度がその基本的な物理学から生まれることを理解することで、アプリケーションに対して真に情報に基づいた決定を下すことができます。

要約表:

| 特徴 | 誘導加熱 | 従来の炉 |

|---|---|---|

| 熱発生 | 部品の内部で直接(内部) | 周囲の熱を介して外部から内部へ(外部) |

| 制御方法 | 電磁場とコイル設計 | チャンバー温度 |

| 加熱速度 | 迅速、瞬時 | 遅い、熱浸透が必要 |

| 局所化 | 精密、標的ゾーン | 部品全体と周囲 |

| 再現性 | 高い、自動化が容易 | 環境変動の影響を受ける |

熱処理プロセスで比類なき精度を達成する準備はできていますか?

卓越した研究開発と社内製造を活用し、KINTEKは様々な研究室に高度な高温炉ソリューションを提供しています。マッフル炉、管状炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たすための強力な深いカスタマイズ能力によって補完されています。

当社の誘導加熱ソリューションがお客様の製造の一貫性、速度、制御をどのように向上させることができるかについて、今すぐお問い合わせください。➡️ お問い合わせフォームからご連絡ください

ビジュアルガイド

関連製品

- 電気炉用炭化ケイ素SiC発熱体

- 高精度アプリケーション用超真空電極フィードスルーコネクタフランジパワーリード

- 600T真空誘導ホットプレス真空熱処理焼結炉

- セラミックファイバーライナー付き真空熱処理炉

- 真空システム用CF KFフランジ真空電極フィードスルーリードシーリングアセンブリ