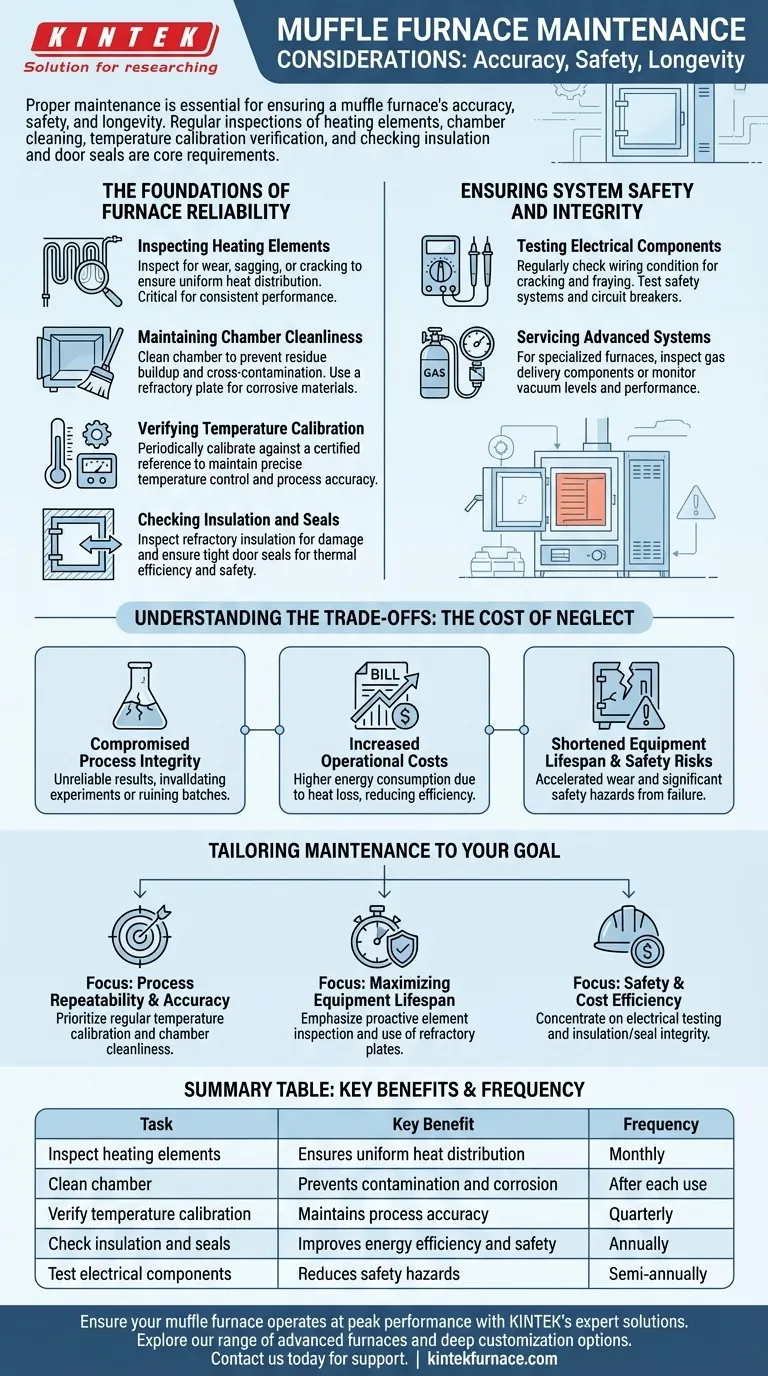

マッフル炉の適切なメンテナンスは、その正確性、安全性、および長寿命を確保するために不可欠です。主な考慮事項には、摩耗に対する加熱要素の定期的な点検、残留物や汚染を防ぐためのチャンバーの清掃、プロセスの正確性のための温度コントローラーの校正の確認、熱効率を維持するための断熱材とドアシールの完全性の確認が含まれます。

マッフル炉のメンテナンスは、単に故障を防ぐことだけではありません。それは、精度と再現性という核となる機能を維持することです。これらの作業を怠ると、実験結果や生産結果が損なわれ、安全上の危険が生じ、重要な機器の寿命が短くなります。

炉の信頼性の基礎

体系的なメンテナンスアプローチは、炉の性能に責任を負う主要コンポーネントに対処します。各分野は、お客様の作業の品質に直接影響を与えます。

加熱要素の点検

加熱要素は炉の心臓部です。時間の経過とともに、熱サイクルによって劣化し、加熱ムラや完全な故障につながる可能性があります。

たるみ、ひび割れ、または変色の兆候がないか定期的な目視検査が極めて重要です。これにより、炉が設計どおりの均一な熱分布を提供し続けることが保証されます。

チャンバーの清潔さの維持

炉のチャンバーは、清潔で管理された環境を提供するように設計されています。残留物、酸化物、またはサンプルからのこぼれがこれを損なう可能性があります。

デブリを清掃することで、バッチ間のクロスコンタミネーションを防ぎ、チャンバー内部表面を化学的攻撃から保護します。

炉のライニングを腐食させる可能性のある材料を扱うプロセスでは、チャンバーの底に**耐火プレート**または炉床プレートを敷くことが重要な予防措置です。

温度校正の検証

マッフル炉の主な価値は、その**正確な温度制御**です。しかし、熱電対とコントローラーの精度は時間とともにずれが生じる可能性があります。

認定された基準に対する定期的な校正は、設定温度が実際のチャンバー温度と一致することを保証する唯一の方法です。これがないと、プロセスのパラメータは信頼できません。

断熱材とシールの確認

炉の効率と温度安定性は、その断熱材に依存します。断熱材のひび割れや劣化は熱損失につながります。

耐火断熱材を目視で損傷がないか確認してください。同様に重要なのは、熱漏れを防ぎ、オペレーターを保護するためにドアシールがしっかりと密着しているか確認することです。

システム安全性と完全性の確保

コアパフォーマンスを超えて、メンテナンスは機器の故障や安全事故に対する最初の防御線となります。

電気部品のテスト

欠陥のある電気システムは重大な安全上の危険をもたらします。ワイヤーは高温にさらされることで時間とともに脆くなる可能性があります。

ひび割れやほつれの兆候がないか、すべての配線の状態を定期的に確認してください。さらに、回路ブレーカーなどの安全システムが正しく機能するかどうかをテストしてください。

高度なシステムの保守(装備されている場合)

多くの最新の炉には、独自のメンテナンススケジュールが必要な特殊なシステムが搭載されています。

炉が**保護雰囲気**を使用している場合は、ガス供給コンポーネントの漏れや摩耗を点検してください。真空モデルの場合は、システムが要求される真空レベルに到達し、維持できることを確認するためにその性能を監視してください。

トレードオフの理解:無視するコスト

メンテナンスを省略したり遅らせたりすることは時間を節約できるように思えるかもしれませんが、努力に見合わない重大な隠れたコストとリスクを伴います。

プロセスの整合性の損なわれること

不適切なメンテナンスの最も直接的な影響は、信頼性の低い結果です。校正されていない炉や、要素が故障している炉では、一貫した再現性のある結果を生み出すことができず、実験が無効になったり、生産バッチが台無しになったりします。

運用コストの増加

断熱材の劣化やドアシールの不良により、炉は設定温度を維持するためにより多くのエネルギーを消費しなければなりません。これは電気代に直接影響し、運用の**エネルギー効率**を低下させます。

機器寿命の短縮

腐食性の残留物の蓄積を放置したり、要素が故障した状態で炉を運転したりすると、すべてのコンポーネントに多大なストレスがかかります。この怠慢は摩耗を早め、ユニット全体の早期かつ高額な故障につながります。

重大な安全リスク

電気部品や安全インターロックの点検を怠ると、オペレーターが感電やその他の重大な事故のリスクにさらされます。適切にメンテナンスされた炉は安全な炉です。

目的に合わせたメンテナンス

メンテナンス戦略は、主要な運用目標に合わせる必要があります。一貫したスケジュールが鍵となりますが、優先順位に応じて重点を置くべき点が異なる場合があります。

- プロセスの再現性と正確性を最優先する場合:一貫性があり汚染されていない結果を保証するために、定期的な温度校正とチャンバーの清掃を優先してください。

- 機器の寿命を最大限に延ばすことを最優先する場合:加熱要素の予防的点検と、腐食や摩耗から保護するための耐火プレートの使用に重点を置いてください。

- 安全性とコスト効率を最優先する場合:電気部品のテストと、断熱材およびドアシールの完全性の確保に集中してください。

最終的に、メンテナンスを単なる雑用ではなく戦略的な実践と見なすことで、運用上の卓越性を保証するための強力なツールへと変貌させることができます。

要約表:

| メンテナンス作業 | 主な利点 | 頻度 |

|---|---|---|

| 加熱要素の点検 | 均一な熱分布を保証する | 毎月 |

| チャンバーの清掃 | 汚染と腐食を防ぐ | 使用後毎回 |

| 温度校正の検証 | プロセスの正確性を維持する | 四半期ごと |

| 断熱材とシールの確認 | エネルギー効率と安全性を向上させる | 毎年 |

| 電気部品のテスト | 安全上の危険を低減する | 半期ごと |

KINTEKの専門的なソリューションで、マッフル炉を最高のパフォーマンスで稼働させましょう。優れた研究開発と社内製造を活用し、当社はマッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む多様な高温炉オプションを多様な研究所に提供しています。強力な深層カスタマイズ能力により、お客様固有の実験ニーズに正確に対応し、正確性、安全性、および長寿命を向上させます。メンテナンス目標のサポートとラボの効率最適化について、今すぐお問い合わせください!

ビジュアルガイド