化学気相成長(CVD)が大型表面に対して持つ根本的な制限は、真空チャンバーの物理的なサイズです。このプロセスは、非常に均一で密着性の高いコーティングを作成するのに優れていますが、非常に大型またはかさばる部品に対応するために必要な高温真空環境をスケールアップすることは、重大な工学的および経済的課題を提示します。これらの課題は、単なる物理的寸法を超え、広大な領域にわたって正確なプロセス制御を維持するという中心的な困難にまで及びます。

CVDは優れたコーティング密着性と被覆範囲を提供しますが、その大型表面への使用は、均一なプロセス条件を確保しつつ、巨大な高温真空システムを構築・運用するための現実的かつ経済的な限界によって根本的に制約されます。

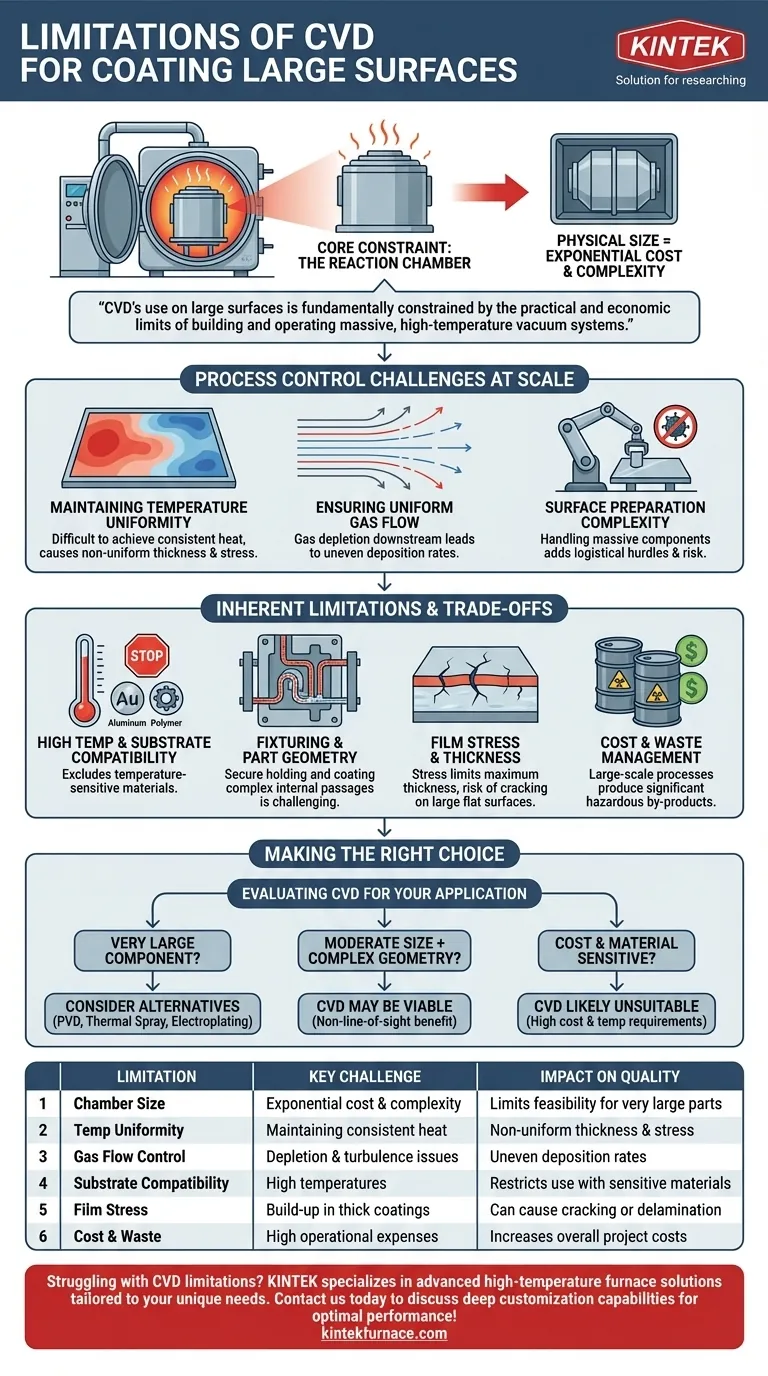

中核的な制約:反応チャンバー

CVDプロセスの中核は真空チャンバーであり、そのサイズは大型部品へのコーティングにおける最初にして最も重要な障壁です。

物理的サイズとコスト

CVDチャンバーは、極端な温度と真空条件に耐えなければならない複雑な高圧容器です。サイズを大きくすることは、コストの線形増加ではなく、工学的複雑性、材料費、製造の困難さの指数関数的な飛躍を意味します。

真空と温度の要求

チャンバー容積が大きくなると、必要な真空を達成するためにより強力で高価なポンプシステムが必要になります。さらに重要なことに、化学反応を促進するために必要な高温(多くの場合800℃以上)に均一に加熱するには、膨大な量のエネルギーが必要となり、大型部品の場合、プロセス自体が著しく高コストになります。

大規模でのプロセス制御の課題

十分な大きさのチャンバーが構築されたとしても、大型表面にわたって高品質なコーティングに必要な正確な条件を維持することは、さらなる複雑さを伴います。

温度均一性の維持

チャンバー内の巨大な部品全体で一貫した温度を達成することは、極めて困難です。表面のホットスポットやコールドスポットは、コーティングの反応速度にばらつきを生じさせ、非均一な厚さ、応力、性能につながります。

均一なガス流量の確保

前駆体ガスは、一貫した堆積速度を確保するために、表面全体に均一に流れる必要があります。大型部品では、ガスが反応するにつれて枯渇する可能性があり、ガス入口の「下流」の領域では前駆体が少なくなり、結果としてコーティングが薄くなることがあります。乱流を防ぎ、均一な境界層を確保することは、主要な流体力学の課題です。

表面処理の複雑さ

CVDは、最適な密着のために原子レベルでクリーンな表面を必要とします。巨大な部品を手動または自動でクリーニングし、汚染物質を導入せずに取り扱い、装填することは、全体のプロセスを複雑にし、リスクを高める重要な物流上のハードルです。

トレードオフと本質的な制限の理解

スケールの主要な課題を超えて、CVDプロセスの他の固有の特性は、より大きな部品で顕著になります。

高温と基材の適合性

ほとんどのCVDプロセスに必要な高温は、アルミニウム合金、ポリマー、またはプロセスによって弱化する可能性のある特定の熱処理鋼などの温度に敏感な材料で作られた大型部品へのコーティングを即座に排除します。

固定具と部品形状

表面をマスキングしたり、ガス流量を妨げたりすることなく、反応器内に巨大で重い部品をしっかりと保持するための固定具を設計することは、簡単な工学的作業ではありません。CVDは視線プロセスではありませんが、非常に大きな部品の複雑な内部経路でも均一にコーティングするのは難しい場合があります。

膜応力と厚さ

CVDコーティングが成長するにつれて内部応力が蓄積され、膜がひび割れたり剥離したりするまでの最大達成可能厚さが制限されます。この効果は、コーティング誘起応力によって湾曲したり反ったりしやすい大型で平坦な表面でより問題になる可能性があります。

コストと廃棄物管理

大規模なCVDプロセスは、比例して大量の有害な副生成物を生成します。この廃棄物を安全に処理し、処分するためのコストと複雑さは、コーティングされる部品のサイズに直接比例する重要な運用上の要素です。

用途に合った適切な選択をする

CVDが適切であるかどうかを評価するには、その利点とスケーリングの課題を比較検討する必要があります。

- 非常に大きな部品のコーティングに焦点を当てる場合: CVDの利点がその高コストと工学的ハードルに見合うものか慎重に評価してください。物理気相成長(PVD)、溶射、または電気めっきなどの代替技術の方が実用的な場合がよくあります。

- 部品が中程度に大きいが、複雑な内部形状を持つ場合: CVDの非視線能力は、唯一の実行可能な選択肢となる可能性があり、視線プロセスと比較して高コストを正当化するでしょう。

- コストと材料の適合性が主な推進要因である場合: 大規模CVDの高い運用コストと温度要件は、おそらくプロジェクトにとって不適切な選択となるでしょう。

これらのスケーリングの制限を理解することは、技術的に実現可能であるだけでなく、経済的にもプロジェクトにとって実行可能なコーティング戦略を選択するための第一歩です。

要約表:

| 制限 | 主な課題 | コーティング品質への影響 |

|---|---|---|

| チャンバーサイズ | コストと複雑さの指数関数的増加 | 非常に大きな部品への実現可能性を制限 |

| 温度均一性 | 一貫した熱維持の困難さ | 非均一な厚さと応力を引き起こす |

| ガス流量制御 | 枯渇と乱流の問題 | 不均一な堆積速度につながる |

| 基材の適合性 | 高温により敏感な材料を除外 | 合金、ポリマーなどでの使用を制限 |

| 膜応力 | 厚いコーティングでの蓄積 | ひび割れや剥離を引き起こす可能性 |

| コストと廃棄物 | 高い運用費用と有害な副生成物 | プロジェクト全体のコストを増加させる |

大型表面へのCVDの制限でお困りですか? KINTEKは、お客様固有のニーズに合わせた高度な高温炉ソリューションを専門としています。卓越した研究開発と自社製造を活かし、マッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムなど、強力な詳細カスタマイズ能力を提供しています。複雑な形状への対応や精密なプロセス制御が必要な場合でも、当社の専門知識が最適な性能とコスト効率を保証します。今すぐお問い合わせください。コーティングプロセスを強化し、スケールに関する課題を克服する方法についてご相談ください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- ナノダイヤモンドコーティング用HFCVD装置

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン