材料科学と製造において、真空焼きなましとは、材料を特定の温度まで加熱し、その後、高真空環境下で制御された方法で冷却する特殊な熱処理プロセスです。このプロセスは、表面の酸化や汚染を引き起こすことなく、内部応力を除去し、延性や靭性を高め、その他の特性を改善するために使用されます。その結果、優れた材料特性と清浄な表面仕上げを持つ部品が得られます。

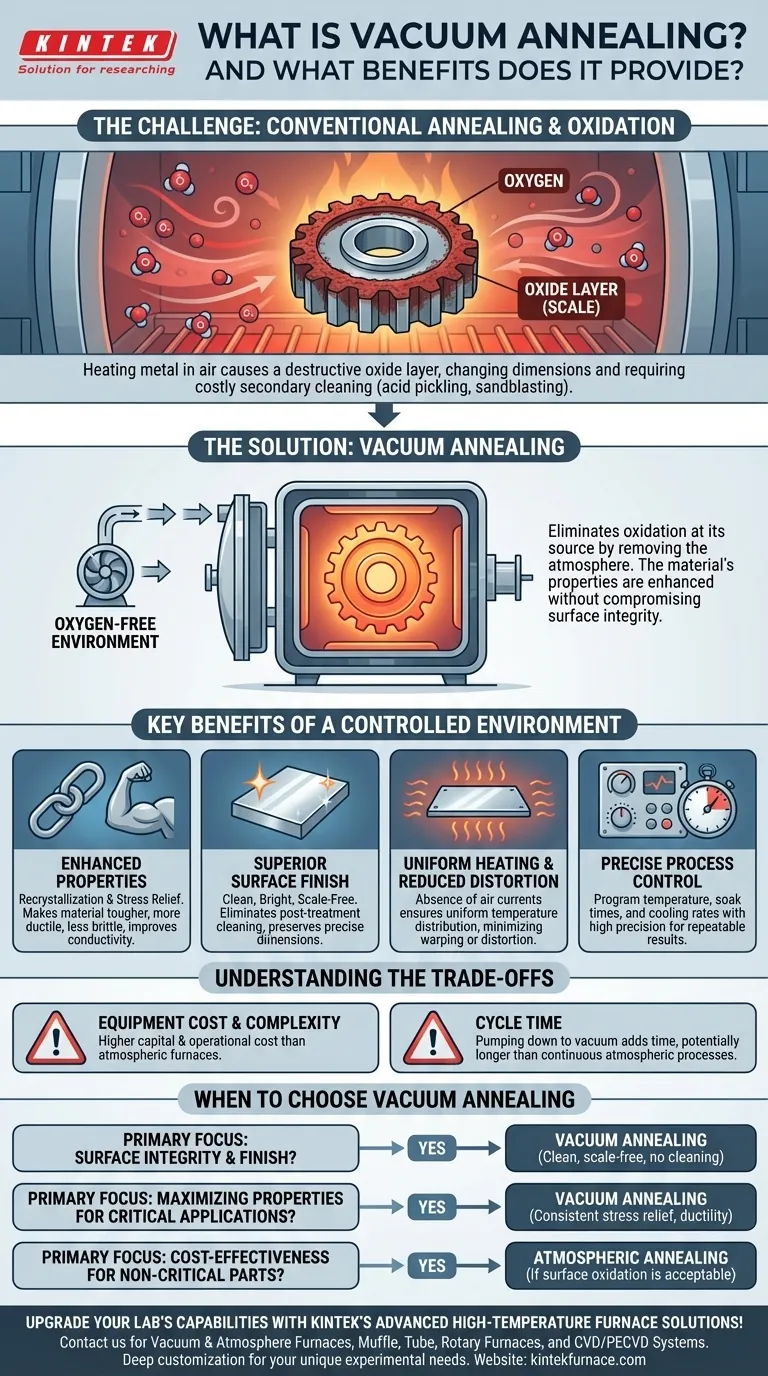

従来の焼きなましの主要な問題は、空気に触れた状態で金属を加熱すると、表面に有害な酸化層(「スケール」)が形成されることです。真空焼きなましは、雰囲気を除去することでこの問題を根本的に解決し、表面の完全性を損なうことなく材料の特性を向上させることができます。

真空焼きなましが酸化問題をどのように解決するか

焼きなましは、金属を軟化させ、脆性を低減するために不可欠であり、多くの場合、プレス加工や引き抜きなどの作業プロセスによって硬化した後に適用されます。このプロセスが行われる環境が、決定的な違いとなります。

従来の焼きなましの課題

金属部品が従来の炉で加熱されると、周囲の空気中の酸素にさらされます。この酸素は熱い金属表面と反応し、酸化層を形成します。

この酸化は多くの場合望ましくなく、部品の表面寸法を変化させ、めっきや溶接などのその後のプロセスを妨げる可能性があり、通常、酸洗いやサンドブラストなどの高価で時間のかかる二次的な洗浄作業が必要となります。

真空による解決策

真空焼きなましは、この問題を根源から排除します。部品を密閉された炉室に入れ、空気を排気して真空状態を作り出すことで、材料と反応する酸素がほとんどなくなります。

これにより、材料は、応力除去や再結晶化などの望ましい冶金学的変化を達成するために加熱および冷却されながら、その表面は清浄で明るく、変化しない状態を保つことができます。

制御された環境の主な利点

雰囲気を除去することで、高性能および精密用途において真空焼きなましが好ましい方法となるいくつかの重要な利点がもたらされます。

強化された材料特性

焼きなましの主な目的は、材料の物理的特性を改善することです。真空焼きなましは、再結晶化と内部応力の低減を可能にすることで、優れた一貫性をもってこれを達成します。これにより、材料はより強靭になり、延性(脆性が低い)が増し、電気伝導度も向上する可能性があります。

優れた表面仕上げ

酸化を防ぐため、真空焼きなましは清浄で明るく、スケールのない表面を持つ部品を製造します。これにより、後処理の洗浄が不要になり、時間とコストを節約できるだけでなく、部品の精密な寸法が維持されます。

均一な加熱と歪みの低減

真空炉は非常に均一な加熱を提供します。空気の流れがないため、その形状に関係なく、部品全体が同じ速度で目標温度に達します。この均一な加熱と制御された冷却は、精密部品にとって極めて重要な反りや歪みのリスクを最小限に抑えます。

精密なプロセス制御

最新の真空炉は、熱処理サイクル全体にわたって比類のない制御を提供します。温度、保持時間、冷却速度は、高精度でプログラムおよび実行できるため、プロセスが再現可能であり、最終的な材料特性が厳密な仕様を満たすことが保証されます。

トレードオフの理解

強力な一方で、真空焼きなましがすべてのシナリオに最適な解決策であるわけではありません。その限界を理解することが、情報に基づいた意思決定を行う上で重要です。

設備コストと複雑さ

真空炉およびそれに関連する排気システムは、従来の雰囲気炉よりもはるかに高価であり、操作および維持も複雑です。この高い初期投資と運用コストが主な考慮事項となります。

サイクル時間

炉室を必要な真空レベルまで排気するプロセスは、全体の処理サイクルに時間を加えます。大量生産で利益率の低い部品の場合、この長いサイクル時間は、より高速で連続的な雰囲気プロセスと比較して不利になる可能性があります。

過剰な場合

表面仕上げがそれほど重要ではなく、少量のスケールが許容される材料や用途では、よりシンプルで費用対効果の高い雰囲気焼きなましで十分な場合があります。

真空焼きなましを選択すべきとき

熱処理の選択は、部品と材料の特定の要件によって決定されるべきです。

- 表面の完全性と仕上げに重点を置く場合:清浄で明るく、スケールのない、二次洗浄を必要としない部品を製造するためには、真空焼きなましが優れた選択肢です。

- 重要な用途のために材料特性を最大化することに重点を置く場合:真空炉の精密な制御と均一な加熱は、特に高性能合金、ベアリング、医療機器において、最も一貫した応力除去と延性を保証します。

- 重要でない部品の費用対効果に重点を置く場合:表面の酸化が許容され、部品の機能に影響しない場合は、従来の雰囲気焼きなましで十分な場合があります。

これらの原則を理解することで、材料の性能と品質目標を達成するための適切な熱処理を自信を持って指定できます。

まとめ表:

| 利点 | 説明 |

|---|---|

| 酸化防止 | 酸素を除去することで表面のスケール生成を排除し、汚染や二次洗浄を回避します。 |

| 材料特性の向上 | 制御された再結晶化により、延性、靭性を向上させ、内部応力を低減します。 |

| 優れた表面仕上げ | 酸化のない清浄で明るい表面を生成し、寸法精度を維持します。 |

| 均一な加熱 | 真空環境での均一な温度分布により、反りや歪みを最小限に抑えます。 |

| 精密なプロセス制御 | 温度と冷却速度を正確にプログラムでき、再現性の高い高品質な結果をもたらします。 |

KINTEKの高度な高温炉ソリューションで、研究室の能力をアップグレードしましょう!卓越した研究開発と自社製造を活用し、真空・雰囲気炉、マッフル炉、管状炉、回転炉、CVD/PECVDシステムなどの信頼性の高い装置を様々な研究室に提供しています。強力な深いカスタマイズ能力により、お客様の独自の実験ニーズに合わせた精密なソリューションを確保し、効率と成果を向上させます。今すぐお問い合わせください。真空焼きなましプロセスなどをどのようにサポートできるかご相談ください!

ビジュアルガイド