熱衝撃抵抗とは、材料が急激かつ極端な温度変化にさらされた際に、亀裂や破損を起こさずに耐える能力のことです。この特性は、部品が急激な加熱または冷却にさらされるあらゆる用途において極めて重要です。なぜなら、これらの事象は内部応力を発生させ、それが壊滅的な故障を引き起こす可能性があるからです。

核心的な問題は温度そのものではなく、温度変化の速度です。材料が、ある部分が別の部分よりもはるかに速く膨張または収縮するとき、その構造的限界を超える内部応力が発生し、材料は破損します。

熱衝撃が故障を引き起こす仕組み

熱衝撃を防ぐためには、まず材料の故障につながる物理的なメカニズムを理解することが不可欠です。これは、熱膨張と材料固有の強度との戦いです。

中心的なメカニズム:不均一な膨張

材料が加熱されると膨張し、冷却されると収縮します。この温度変化が非常に速く起こると、材料の表面は中心部よりもはるかに早く温度(およびサイズ)が変化します。

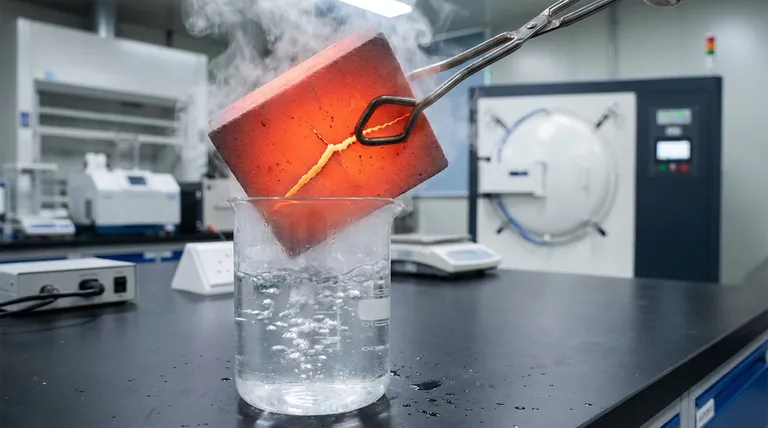

熱いガラス製のベーキングディッシュに氷のように冷たい水を注ぐ様子を想像してください。内面は瞬時に冷却・収縮しますが、より高温の外側のガラスは膨張したままです。

内部応力の蓄積

表面と中心部との間のこの膨張または収縮の差が、巨大な内部張力と圧縮応力を生み出します。収縮しようとする表面は、まだ膨張したままである中心部から引き離されようとし、機械的応力を発生させます。

材料強度の超過

すべての材料には有限の強度があります。急激な温度変化によって発生した内部応力が材料の引張強度または曲げ強度を超えると、その応力を解放するために亀裂が発生します。これが熱衝撃による破壊です。

熱衝撃抵抗の重要な要素

材料の熱衝撃抵抗は単一の特性ではなく、いくつかの独立した物理的特性の組み合わせです。これらの要因を理解することが、材料選択の鍵となります。

低い熱膨張係数(CTE)

これはおそらく最も重要な要素です。CTEが低い材料は、温度が変化してもサイズが膨張・収縮する量が少なくなります。サイズ変化が少ないということは、発生する内部応力が少なくなることを意味し、本質的に熱衝撃に対する抵抗力が高くなります。

高い熱伝導率

熱伝導率が高い材料は、熱が材料を素早く伝達させます。これにより、急激な加熱または冷却中でも物体全体がより均一な温度を維持しやすくなり、表面と中心部との温度差が最小限に抑えられ、結果として応力が低減されます。

高い機械的強度

より強い材料は、破壊される前に高いレベルの内部応力に耐えることができます。高い引張強度と曲げ強度は、熱勾配によって誘発される応力に対するより大きな安全マージンを提供します。

高い弾性(低い弾性率)

弾性率が低い材料は、より「柔軟」です。亀裂を生じることなく内部応力をある程度吸収するために弾性的に変形することができ、脆いガラスというよりはゴムのように振る舞います。

トレードオフの理解

「完璧な」単一の材料は存在せず、熱衝撃抵抗を最適化するには、他の望ましい特性とのトレードオフがしばしば必要になります。

材料特性の競合

特定のエンジニアリングセラミックスのように、熱衝撃抵抗に優れている材料は、耐衝撃性が低いか、加工が困難な場合があります。逆に、強度の高い金属合金はCTEが高く、時間の経過とともに熱サイクル疲労に対して脆弱になる可能性があります。

形状の役割

熱衝撃による破壊は材料だけでなく、部品の設計にも関係します。厚い部分は薄い部分よりも大きな熱勾配を生み出します。鋭い内角は応力集中源として機能し、亀裂が発生する自然な開始点となります。滑らかなR(曲率半径)と均一な厚さを持つ優れた設計は、コンポーネントの寿命を劇的に向上させることができます。

用途に応じた適切な選択を行う

選択戦略は、環境の特定の要求によって導かれる必要があります。万能な解決策はありません。

- 極端で急激な温度変化を乗り切ることに主眼を置く場合: 溶融石英や窒化ケイ素など、非常に低い熱膨張係数(CTE)と高い熱伝導率を持つ材料を優先してください。

- 熱サイクルと高い機械的負荷の両方が関与する用途の場合: 必要な引張強度と熱衝撃抵抗のバランスを取る必要があり、特殊なスーパーアロイやセラミックマトリックス複合材料などが検討対象となります。

- 特定の材料に限定されている場合: 加熱および冷却の速度を遅くすることによってプロセスを制御するか、鋭い角や厚い断面を排除するようにコンポーネントを再設計することに焦点を当てます。

これらの原則を理解することで、単に材料を選択するだけでなく、真に信頼性の高いソリューションを設計する段階に進むことができます。

要約表:

| 主な要因 | 説明 | 重要性 |

|---|---|---|

| 低い熱膨張係数(CTE) | 温度変化に伴う材料の膨張/収縮が少ない | 熱勾配による内部応力を低減する |

| 高い熱伝導率 | 熱が材料を素早く伝達する | 表面と中心部の温度差を最小限に抑える |

| 高い機械的強度 | 材料が破壊される前に高い応力に耐える | 熱誘発応力に対する安全マージンを提供する |

| 高い弾性(低い弾性率) | 応力下で弾性的に変形する | 亀裂を生じることなく応力を吸収し、柔軟性を高める |

KINTEKの先進的な高温ソリューションで研究室の能力を向上させましょう! 優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空炉および雰囲気炉、CVD/PECVDシステムなど、多様な研究室に信頼性の高い炉システムを提供します。強力な深層カスタマイズ能力により、独自の実験ニーズとの正確な整合性を確保し、熱衝撃試験および材料耐久性を強化します。今すぐお問い合わせいただき、当社のカスタマイズされたソリューションがプロセスを最適化し、イノベーションを推進する方法についてご相談ください!

ビジュアルガイド