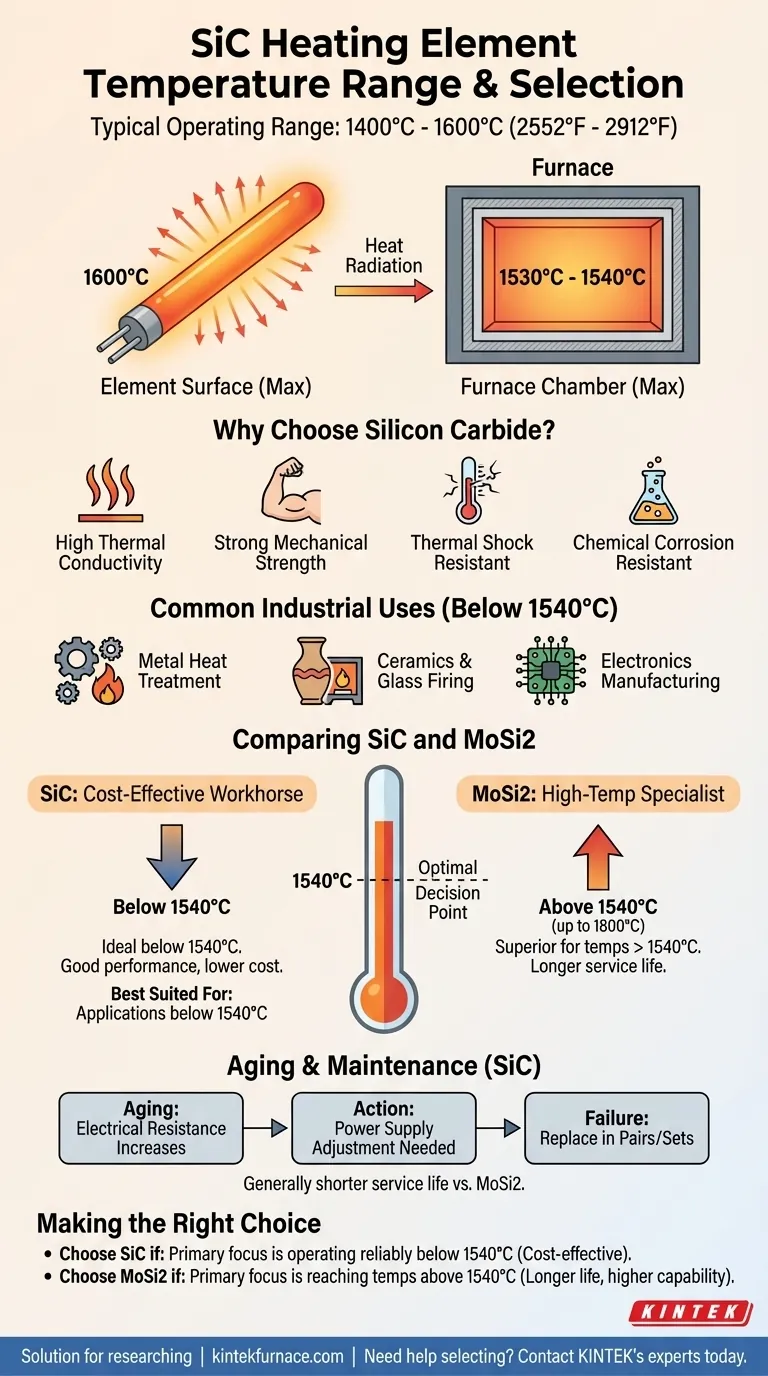

一目でわかるように、炭化ケイ素(SiC)ヒーターエレメントの動作温度範囲は通常1400°Cから1600°C(2552°Fから2912°F)です。ただし、これはエレメント表面の最高温度です。その結果得られる炉室内の最高温度は、通常1530°Cから1540°C程度と低くなることがよくあります。

SiCヒーターエレメントを使用するという決定は、単に最高温度に達することだけではありません。コスト効率とパフォーマンスのバランスを提供する1540°C未満の用途に最適化された戦略的な選択です。

SiCエレメントの動作範囲の理解

ヒーターエレメントを適切に選択するには、最高温度定格を超えて、実際のシステムでどのように機能するかを理解する必要があります。

エレメント温度と炉温度の違い

ヒーターエレメント自体の温度と、それが加熱する炉の周囲温度との間には重要な区別があります。

エレメント表面は最大1600°Cに達することがありますが、これには炉室内に熱を放射する必要があります。この熱伝達の結果、炉の最高温度は約1530°Cから1540°Cになります。

炭化ケイ素の主な特性

炭化ケイ素が選ばれるのは、単に耐熱性だけが理由ではありません。過酷な産業環境において信頼できる選択肢となる一連の特性を備えています。

これらには、優れた熱伝導率、高い機械的強度、そして熱衝撃と化学的腐食の両方に対する強い耐性が含まれます。

一般的な産業用途

SiCエレメントの堅牢な性質は、さまざまな高温プロセスに適しています。

一般的な用途には、金属の熱処理、先進セラミックスやガラスの焼成、正確で安定した高温が必要な電子部品の製造などが含まれます。

トレードオフの理解:SiC対MoSi2

SiCを選択するには、特に非常に高い温度における主な代替品である二ケイ化モリブデン(MoSi2)と比較して、その限界を理解する必要があります。

SiCを選択する場合:コスト効率の高い主力製品

SiCエレメントは、プロセスで1540°Cの範囲までの温度が必要であり、コストが重要な考慮事項である場合に理想的な選択肢です。

より高価な代替品の極端な温度能力を必要とせずに、膨大な数の用途に対して優れたパフォーマンスと信頼性を提供します。

MoSi2がより良い選択肢となる場合

1540°Cを超える温度で動作する必要があるプロセスでは、二ケイ化モリブデン(MoSi2)が優れた選択肢となります。

MoSi2エレメントは最大1800°Cの温度で動作でき、最も要求の厳しい高温焼結および溶解用途に明確な利点をもたらします。

経年劣化とメンテナンスの影響

SiCエレメントには、メンテナンス計画に組み込む必要のある明確な動作寿命があります。

時間の経過とともに、SiCエレメントの電気抵抗は経年劣化により増加します。これにより、出力を維持するために電源の調整が必要になります。さらに、単一のエレメントが故障した場合、均一な加熱を保証するために通常、ペアまたはセット全体で交換する必要があります。その結果、MoSi2エレメントと比較して一般的に耐用年数が短くなります。

用途に合わせた適切な選択

あなたの決定は、プロセスの特定の温度プロファイルと運用上の要求によって導かれるべきです。

- 主な焦点が1540°C未満で確実に動作することである場合: SiCエレメントは、加熱ニーズに対して堅牢でコスト効率の高いソリューションを提供します。

- 主な焦点が1540°Cを超える温度に到達することである場合: 二ケイ化モリブデン(MoSi2)エレメントが正しい選択であり、より長い耐用年数とより高い温度能力を提供します。

- 主な焦点が長期的なメンテナンスの最小化である場合: SiCの短い寿命とセットでの交換が必要なことを考慮すると、初期費用が高くても、長期的にはMoSi2の方が経済的な選択肢となる可能性があります。

適切なヒーターエレメントの選択は、特定の温度要件と運用上の優先順位を明確に理解することにかかっています。

要約表:

| 側面 | 詳細 |

|---|---|

| 一般的なエレメント温度範囲 | 1400°C~1600°C(2552°F~2912°F) |

| 炉の最高温度 | 約1530°C~1540°C |

| 主な特性 | 高い熱伝導率、機械的強度、熱衝撃および化学的腐食に対する耐性 |

| 最適な用途 | 1540°C未満の用途(熱処理、セラミックス焼成、電子機器製造など) |

| MoSi2との比較 | SiCは1540°Cまでコスト効率が高い。MoSi2は1540°C超~1800°Cの温度により適している |

| メンテナンスに関する考慮事項 | 経年劣化により電気抵抗が増加。エレメントはペアまたはセットで交換されることが多く、MoSi2より耐用年数が短い |

高温プロセスに最適なヒーターエレメントの選択でお困りですか? KINTEKは、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなど、高度な高温炉ソリューションを専門としています。優れた研究開発と社内製造により、お客様固有の実験ニーズに正確に適合する深いカスタマイズを提供し、最適なパフォーマンス、信頼性、コスト効率を保証します。専門家によるサポートで優れた結果を達成しましょう。今すぐお問い合わせいただき、個別相談をご利用ください!

ビジュアルガイド