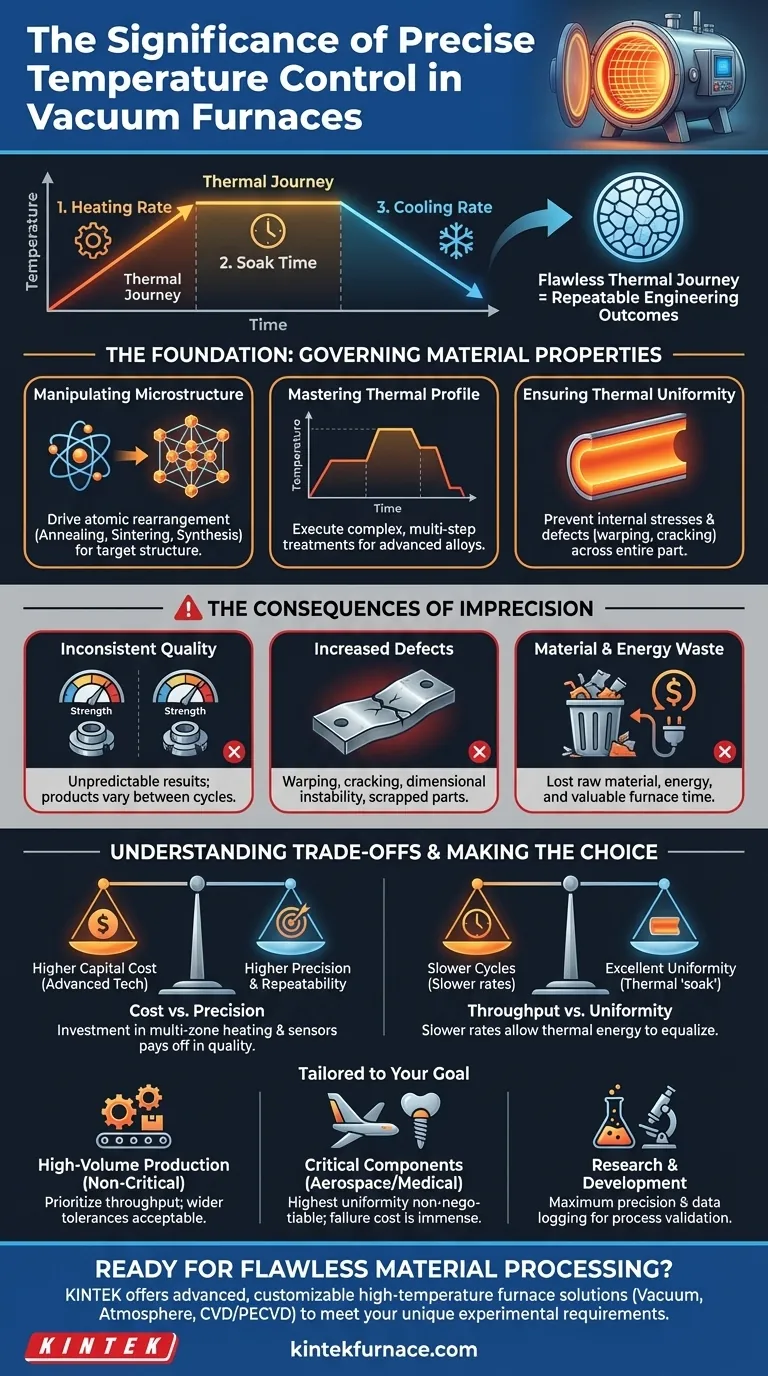

正確な温度制御は、 単なる真空オーブンと高性能な材料加工ツールの違いを生む決定的な要素です。真空炉において、この精度は熱が正確かつ均一に供給されることを保証し、特定の、再現性のある特性を持つ材料の作成を可能にします。この制御は、先端材料や複雑な部品の固有の要件に合わせて調整されたカスタマイズされた熱プロファイルを実行するために不可欠です。

その核心において、温度制御の重要性は単に設定値に到達することを超えています。それは、材料の内部構造を意図的に操作し、欠陥を導入することなく望ましい工学的成果を達成するために、加熱速度、保持時間、冷却という熱処理の全過程を完璧に管理することです。

基礎:温度が材料特性をどのように決定するか

正確な温度制御は単なる機能ではなく、結果を達成するための基本的なメカニズムです。真空環境は酸化などの化学的変数を排除するため、熱プロセスが変化の唯一の駆動力となります。

微細構造の操作

熱は材料の原子が移動し再配列するためのエネルギーを提供します。焼鈍(軟化)、焼結(粒子の融合)、および合成(新規化合物の形成)などのプロセスはすべて、目標とする微細構造を達成するために、材料を特定の温度で特定の時間保持することに依存しています。

わずかな偏差であっても、不完全または不正確な原子の再配列につながり、硬度、強度、または導電率といった材料の最終特性を根本的に変化させる可能性があります。

熱プロファイルの重要性

最高温度は方程式の一部にすぎません。全体の熱プロファイル、つまりサイクル全体が極めて重要です。これには以下が含まれます。

- 加熱速度: 材料が温度に達する速さ。

- 保持時間(ソーク時間): 目標温度に保持される時間。

- 冷却速度: 常温に戻る速さ。

これら3つの段階を正確に制御することにより、オペレーターは先端合金や複合材料に要求される複雑な多段階処理を実行できます。

熱均一性の確保

正確な制御とは、部品全体で温度が同じであることを保証することも意味します。部品の核部と表面との間に大きな温度差があると、内部応力が発生し、故障につながる可能性があります。

不正確さの代償

温度制御が不十分な場合、結果は予測不可能でコストがかかります。プロセスは再現性のあるエンジニアリング操作ではなく、運任せになります。

製品品質のばらつき

炉の温度がサイクル間で変動すると、最終製品は一貫性がなくなります。月曜日に製造された部品は、たとえ「レシピ」が同じであっても、火曜日に製造された部品とは異なる機械的特性を持つことになります。この再現性の欠如は、クリティカルな用途では許容されません。

欠陥のリスク増加

不十分な温度均一性は欠陥の主な原因です。部品の一部分が他の部分よりも速く加熱または冷却されると、結果として生じる内部応力により、反り、亀裂、または寸法不安定性が発生する可能性があります。これは直接的に不良品(スクラップ)の発生につながります。

材料とエネルギーの浪費

失敗した部品や一貫性のない部品はすべて、原材料、エネルギー、および貴重な炉時間の浪費を意味します。不正確さのコストは、不良品、失われた生産時間、および損なわれた製品信頼性によって測られます。

トレードオフの理解

完璧な温度制御の達成には、相反する要因のバランスを取ることが伴います。これらのトレードオフを理解することが、炉を効果的に指定し運用するための鍵となります。

コスト対精度

より高い精度には、より洗練された機器が必要です。これには、マルチゾーンの加熱エレメント、より正確なセンサー(熱電対)、および高度なプログラマブルロジックコントローラー(PLC)が含まれます。この投資は炉の設備投資コストを増加させますが、品質と再現性によって回収されます。

スループット対均一性

優れた温度均一性を達成するためには、熱エネルギーがワークロード全体に十分に「浸透」する時間を確保するために、より遅い加熱・冷却速度が必要になることがよくあります。これにより、1日に実行できるサイクル数が減少し、全体のスループットに影響を与える可能性があります。

センサーデータ対実際の部品温度

コントローラーは、受け取るデータと同じくらい優れています。センサーは特定の場所の温度を測定するものであり、それが部品の真の温度ではない可能性があることを認識することが極めて重要です。制御システムが効果的であるためには、適切なセンサー配置と校正が不可欠です。

目標に合った適切な選択をする

要求される精度のレベルは、用途と目的に完全に依存します。

- 主に大量生産の非クリティカルな部品に焦点を当てる場合: 部品の基本的な機能を損なわない限り、温度許容範囲をわずかに広げることを受け入れ、スループットを優先する場合があります。

- 主にクリティカルな高価値部品(例:航空宇宙、医療)の加工に焦点を当てる場合: 単一部品の故障コストが莫大であるため、最高の温度均一性と制御が交渉の余地なく要求されます。

- 主に研究開発に焦点を当てる場合: プロセスの再現性を確保し、新しい材料特性を検証し、正確な研究結果を公表するためには、最大の精度とデータロギングが不可欠です。

最終的に、温度制御を習得することは、真空炉を単なる熱源から、材料を設計するための精密機器へと変貌させます。

要約表:

| 側面 | 重要な洞察 |

|---|---|

| 微細構造制御 | 望ましい材料特性のために、焼鈍や焼結などのプロセスを可能にする。 |

| 熱プロファイル | 欠陥を避けるための加熱速度、保持時間、冷却速度にとって重要である。 |

| 均一性 | 部品の内部応力、反り、亀裂を防ぐ。 |

| 不正確さの代償 | 品質のばらつき、欠陥、およびリソースの浪費につながる。 |

| 用途の焦点 | クリティカルな部品には高精度、大量生産にはバランスが求められる。 |

正確な温度制御で完璧な材料加工を実現する準備はできていますか? KINTEKでは、優れた研究開発と社内製造を活用し、真空・雰囲気炉、マッフル炉、チューブ炉、回転炉、およびCVD/PECVDシステムを含む高度な高温炉ソリューションを提供しています。当社の強力な深層カスタマイズ能力により、お客様固有の実験要件に正確に対応し、航空宇宙、医療、研究開発におけるクリティカルな用途向けに、信頼性が高く再現性のある結果をお届けします。当社のオーダーメイドの炉ソリューションがお客様のラボのパフォーマンスと効率をどのように向上させるかについて、今すぐお問い合わせください!

ビジュアルガイド