ロータリーエバポレーターまたは真空乾燥オーブを使用する主な目的は、エタノールなどの溶媒を、制御された低温・低圧条件下で迅速に除去することです。この特殊な環境は、粉砕プロセス中に達成された焼結添加剤の高い分散状態を維持し、深刻な硬質凝集体の形成を防ぐために不可欠です。

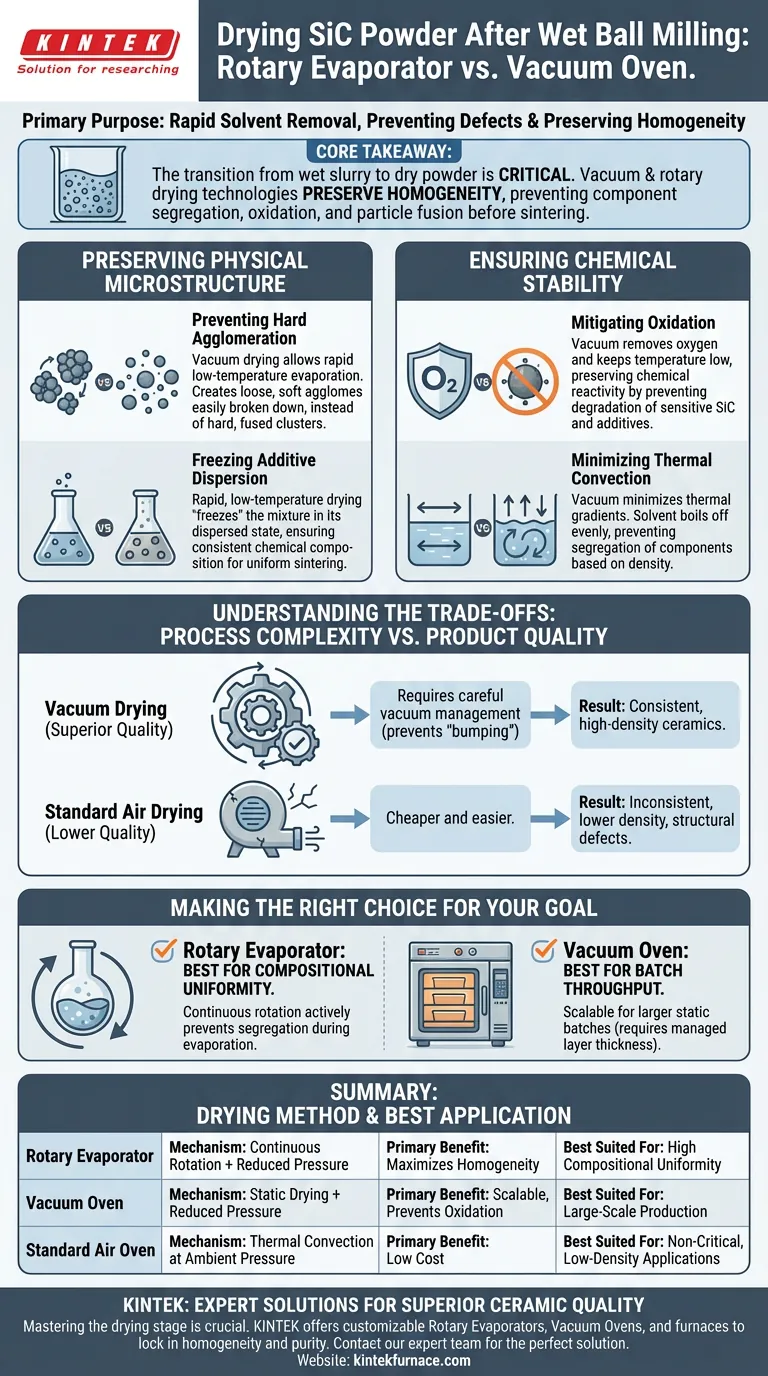

コアの要点 ウェットスラリーからドライパウダーへの移行は、セラミック加工における欠陥導入の最も重要な段階です。真空乾燥およびロータリー乾燥技術は、単に液体を除去するだけでなく、焼結段階の前に、成分の分離、酸化、粒子融合を防ぐことによって、粉砕中に作成された均一性を維持するためのものです。

物理的微細構造の維持

硬質凝集の防止

乾燥中の最も直接的な物理的リスクは、「硬質凝集体」の形成です。

溶媒が高温または常圧でゆっくり蒸発すると、粒子は互いに密に詰まる傾向があります。

真空乾燥は溶媒の沸点を下げ、高温なしでの迅速な蒸発を可能にします。これにより、成形性を損なう硬く融合したクラスターではなく、容易に分解される、緩くて柔らかい凝集体が形成されます。

添加剤分散の固定

ウェットボールミルは、炭化ケイ素(SiC)と焼結添加剤の完璧な混合を達成するために使用されます。

乾燥プロセスが遅い場合や、不均一な熱対流が関与する場合、これらの添加剤はSiCマトリックスから分離または偏析する可能性があります。

迅速な低温乾燥は、混合物を分散状態に効果的に「固定」します。これにより、バッチ全体で化学組成が一貫して保たれることが保証され、その後の均一な焼結に不可欠です。

化学的安定性の確保

酸化の軽減

炭化ケイ素とその金属焼結添加剤は、特に空気中で加熱された場合に酸化に敏感です。

標準的なオーブン乾燥は、微粉末を高温で酸素にさらすため、粒子表面を劣化させる可能性があります。

真空中で操作することで、酸素源が除去されます。沸点を下げることで、急速な酸化が発生する閾値未満の温度を維持します。これにより、高密度焼結に必要な化学反応性が維持されます。

熱対流の最小化

標準的な乾燥では、熱が液体スラリー内で強い対流を引き起こすことがよくあります。

これらの対流は、重い粒子が沈降したり、軽い粒子が浮遊したりする原因となり、ボールミルによる混合作業を無効にします。

真空乾燥はこれらの熱勾配を最小限に抑えます。溶媒は均一かつ迅速に蒸発し、密度に基づく成分の分離を防ぎます。

トレードオフの理解

プロセスの複雑さと製品品質の比較

真空乾燥は優れた粉末品質をもたらしますが、標準的な空気乾燥と比較して複雑さが伴います。

「バウンス」(粉末を噴出させる可能性のある激しい沸騰)を防ぐために、真空レベルを慎重に管理する必要があります。

しかし、この複雑さは避けられないトレードオフです。単純な空気乾燥は安価で簡単ですが、しばしば密度が低く構造的な欠陥のある一貫性のないセラミックにつながります。

目標に合わせた適切な選択

選択する特定の装置—ロータリーエバポレーター対静止真空オーブン—は、特定の処理規模と優先順位によって異なります。

- 組成の均一性が最優先事項の場合:ロータリーエバポレーターは、連続回転が分離を積極的に防ぎ、溶媒が蒸発するため、優れています。

- バッチスループットが最優先事項の場合:真空乾燥オーブンは、層の厚さが均一な乾燥を保証するように管理されていれば、より大きな静止バッチに対してスケーラブルであることがよくあります。

最終的な目標は、焼結炉のために化学的純度を保持する、緩くて均一な前駆体粉末を製造することです。

概要表:

| 乾燥方法 | メカニズム | 主な利点 | 最適な用途 |

|---|---|---|---|

| ロータリーエバポレーター | 連続回転+減圧 | 均一性を最大化;成分分離を防ぐ | 高い組成均一性 |

| 真空オーブン | 静止乾燥+減圧 | スケーラブルなバッチ処理;酸化を防ぐ | 大規模生産&スループット |

| 標準空気オーブン | 常圧での熱対流 | 低コスト;簡単な操作 | 重要度の低い、低密度の用途 |

乾燥段階をマスターして、優れたセラミック品質を実現しましょう。KINTEKでは、炭化ケイ素のような高性能材料には、欠陥を防ぐための精密機器が必要であることを理解しています。専門的な研究開発と製造に裏打ちされた、粉末の均一性と化学的純度を維持するように設計されたカスタマイズ可能なロータリーエバポレーター、真空乾燥オーブン、および高温炉を提供しています。不適切な乾燥で焼結結果を損なわないようにしてください—ラボ固有のニーズに最適なソリューションを見つけるために、今すぐテクニカルチームにお問い合わせください。

ビジュアルガイド

参考文献

- Zipeng Li, Zhiqing Liang. Preparation of Aluminum Matrix Composites Reinforced with Hybrid MAX–MXene Particles for Enhancing Mechanical Properties and Tribological Performance. DOI: 10.3390/jcs9100552

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

関連製品

よくある質問

- 赤外線イメージファーネスはフローティングゾーン法においてどのような役割を果たしますか?Nbドープβ-Ga2O3結晶成長のマスター

- Fe–Ni/AC触媒の前処理において、電気恒温乾燥炉はどのような役割を果たしますか?必須ガイド

- 溶融金属表面の振動を監視する際に、特定の加熱パルスが適用されるのはなぜですか?マテリアルインサイトを解き明かす

- 実験用真空乾燥炉は、電極板の後処理段階でなぜ重要なのでしょうか?バッテリー寿命の向上

- 化学テンプレートの除去はEN-LCNFにどのような影響を与えますか?最大の多孔性と表面積を引き出す

- SiC/TB8プレートにフォイル・ファイバー・フォイル法を使用する利点は何ですか?効率的なSiC/TB8複合材製造

- PPy/alpha-Fe2O3複合材料の後処理における真空乾燥オーブンの機能は何ですか?専門家の洞察

- 真空ポンプの性能を向上させるにはどうすればよいですか?より深い真空とより速い排気のためのシステム最適化