材料加工において、化学反応性雰囲気はターゲットを絞った変革のためのツールです。 その目的は、高温で材料の表面と反応する特定のガスを意図的に導入することです。この制御された化学反応は、硬度や耐食性など、材料の特性を精密かつ予測可能な方法で根本的に変化させます。

雰囲気の選択は受動的な背景条件ではありません。それはプロセスの能動的な成分です。不活性雰囲気は材料を「保護する」ために使用されますが、反応性雰囲気は表面化学を意図的に「改質する」ために使用され、バルク材料が持っていない性能特性を達成するために元素を添加または除去します。

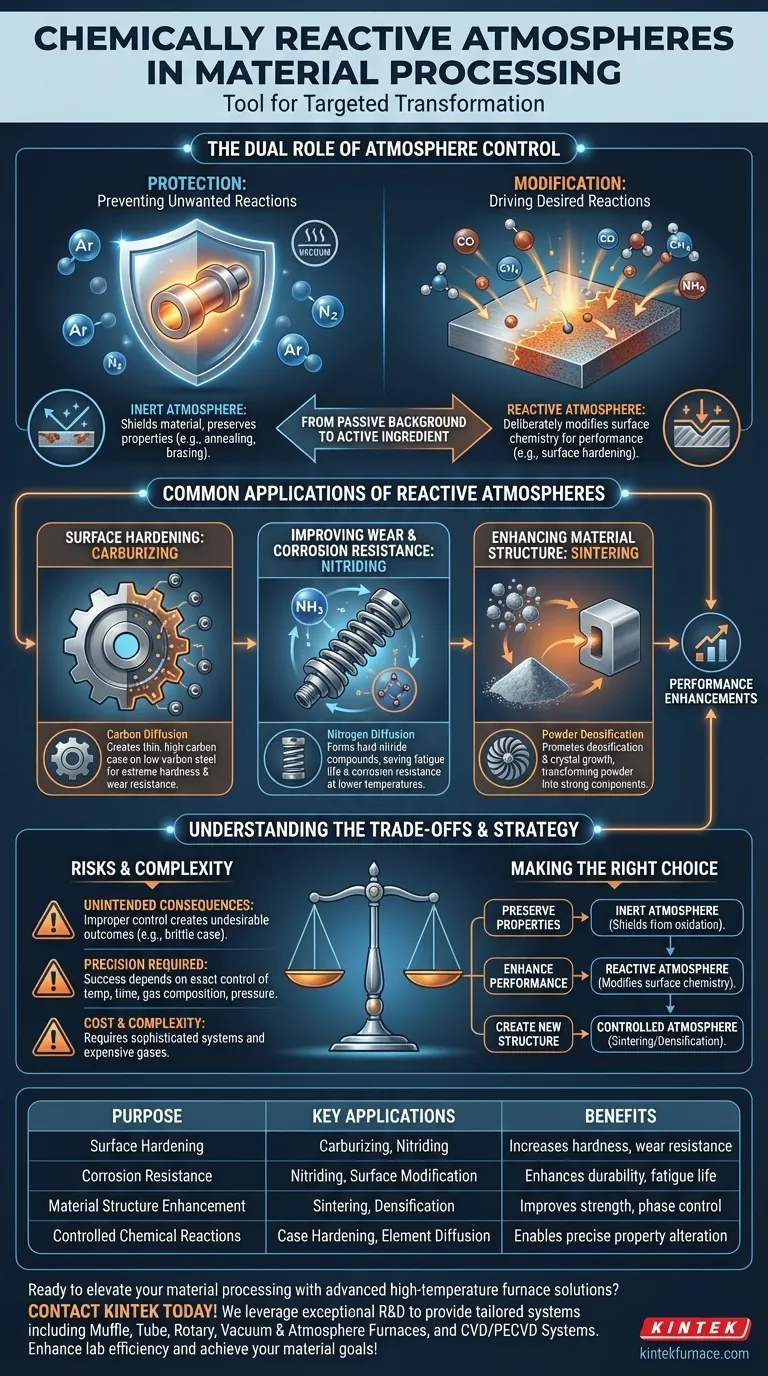

雰囲気制御の二重の役割

あらゆる高温プロセスにおいて、炉内の雰囲気は極めて重要です。その役割は、保護または能動的な改質の2つの明確な機能に大別できます。この区別を理解することが材料工学の鍵となります。

保護:不要な反応の防止

多くの材料、特に金属は、高温で空気と反応しやすい性質を持っています。最も一般的な望ましくない反応は酸化(錆やスケール化)です。

アルゴンや窒素などのガス、または真空を用いた不活性雰囲気は酸素を追い出します。これにより材料がシールドされ、焼鈍(アニーリング)やろう付けなどのプロセス中に本来の特性と表面仕上げが維持されます。

改質:望ましい反応の促進

化学反応性雰囲気はその反対です。ここでは、反応を防ぐのではなく、特定の反応を強制的に起こさせることが目的です。

技術者は、元素を材料の表面に拡散させたり、表面から除去したりするガスを慎重に選択します。この焼入れ深さや表面改質として知られるプロセスは、強靭で延性のあるコアと機能的に異なる外殻を持つ複合材料を作り出します。

反応性雰囲気の一般的な応用例

材料の表面を設計できる能力は、幅広い性能向上への道を開き、しばしばより安価なベース材料の使用を可能にします。

表面硬化:浸炭(浸炭焼入れ)

浸炭(Carburizing)は古典的な例です。低炭素鋼を、一酸化炭素やメタンなどの炭素が豊富な雰囲気中で加熱します。

炭素原子が鋼の表面に拡散します。これにより、非常に硬く耐摩耗性のある高炭素鋼の薄い外殻が形成され、内側のコアはより柔らかく靭性を保ちます。

材料構造の強化:焼結

先進的なセラミックスや粉末金属の製造において、雰囲気は焼結(Sintering)において重要な役割を果たします。

制御された雰囲気は緻密化と結晶成長を促進し、バラバラの粉末を固体で強固な部品へと転換させます。また、バインダーを焼き切ったり、最終的な材料の性能に不可欠な特定の相転移を促進したりするために反応することもあります。

耐摩耗性および耐食性の向上:窒化

窒化(Nitriding)は、材料(通常は鋼)を窒素が豊富な雰囲気(例:アンモニア)中で加熱するプロセスです。

窒素が表面に拡散して非常に硬い窒化物(ナイトライド)を形成します。このプロセスは表面硬度を高めるだけでなく、浸炭に必要な高温を必要とせずに疲労寿命と耐食性を大幅に向上させます。

トレードオフの理解

反応性雰囲気の使用は強力ですが複雑な技術です。精密な制御が必要であり、プロセスの管理を誤ると、役立つどころか有害になる可能性があります。

意図しない結果のリスク

不適切に制御された反応性雰囲気は、望ましくない結果をもたらす可能性があります。炭素が多すぎると脆いケース(硬化層)ができたり、不適切なガス混合物は材料表面で予期せぬ有害な化学反応を引き起こす可能性があります。

精度の重要性

成功は、温度、時間、ガス組成、圧力という複数の変数の正確な制御にかかっています。これらの要因が組み合わさって拡散元素の深さと濃度を決定し、それが最終的な部品の特性に直接影響を与えます。

コストと複雑性

反応性雰囲気を管理するためのシステムは、単純な空気炉や不活性ガス炉よりも複雑で高価です。反応性ガスのコストと必要とされる高度な制御・安全システムは、達成される性能向上によって正当化される必要があります。

目標に応じた適切な選択を行う

雰囲気戦略は、部品に達成したい最終特性によって完全に決定されるべきです。

- 材料の固有の特性を維持することが主な焦点の場合: 部品を酸化やその他の望ましくない表面反応から保護するためには、不活性雰囲気または真空雰囲気が必要です。

- 表面性能の向上が主な焦点の場合: 硬度、耐摩耗性、耐食性を向上させるために表面化学を意図的に改質するには、化学反応性雰囲気が正しい選択です。

- 新しい材料構造の作成が主な焦点の場合: 焼結などのプロセスで所望の最終密度と相を達成するためには、不活性または反応性のいずれかの精密に制御された雰囲気が不可欠です。

結局のところ、炉雰囲気を習得することは、それを単なる処理条件としてではなく、材料設計における最後にして決定的な成分として扱うことを可能にします。

まとめ表:

| 目的 | 主要な応用例 | 利点 |

|---|---|---|

| 表面硬化 | 浸炭、窒化 | 硬度、耐摩耗性が向上 |

| 耐食性 | 窒化、表面改質 | 耐久性、疲労寿命が向上 |

| 材料構造の強化 | 焼結、緻密化 | 強度、相制御が向上 |

| 制御された化学反応 | 深絞り焼入れ、元素拡散 | 精密な特性変更が可能 |

先進的な高温炉ソリューションで材料加工をレベルアップする準備はできましたか? KINTEKでは、卓越した研究開発と社内製造を活用し、多様な研究所にテーラーメイドの炉システムを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムが含まれており、すべて独自の実験ニーズに正確に対応するための強力な高度なカスタマイズ機能を備えています。優れた表面硬化、耐食性、または焼結を目指す場合でも、当社の専門知識があらゆる最適な結果を保証します。当社の専門知識を活用してラボの効率を高め、材料の目標を達成する方法について、今すぐお問い合わせください!

ビジュアルガイド