歯科研究室におけるジルコニア焼結炉の主な目的は、軟らかい、あらかじめ成形されたジルコニア修復物を、最終的な高強度状態に変えることです。これは、材料を固化させ緻密化させる精密に制御された加熱プロセスによって達成され、クラウン、ブリッジ、またはインプラントアバットメントとして臨床使用に十分な耐久性を持たせます。

ジルコニア焼結炉は単なるオーブンではなく、特定の熱サイクルを実行するために設計された高度に専門化された装置です。極端な温度(最大1,600°C)に達し、それを維持する独自の能力により、ジルコニアを脆いチョークのような材料から、現代歯科で最も強く最も美しい修復材料の一つへと変換することが可能になります。

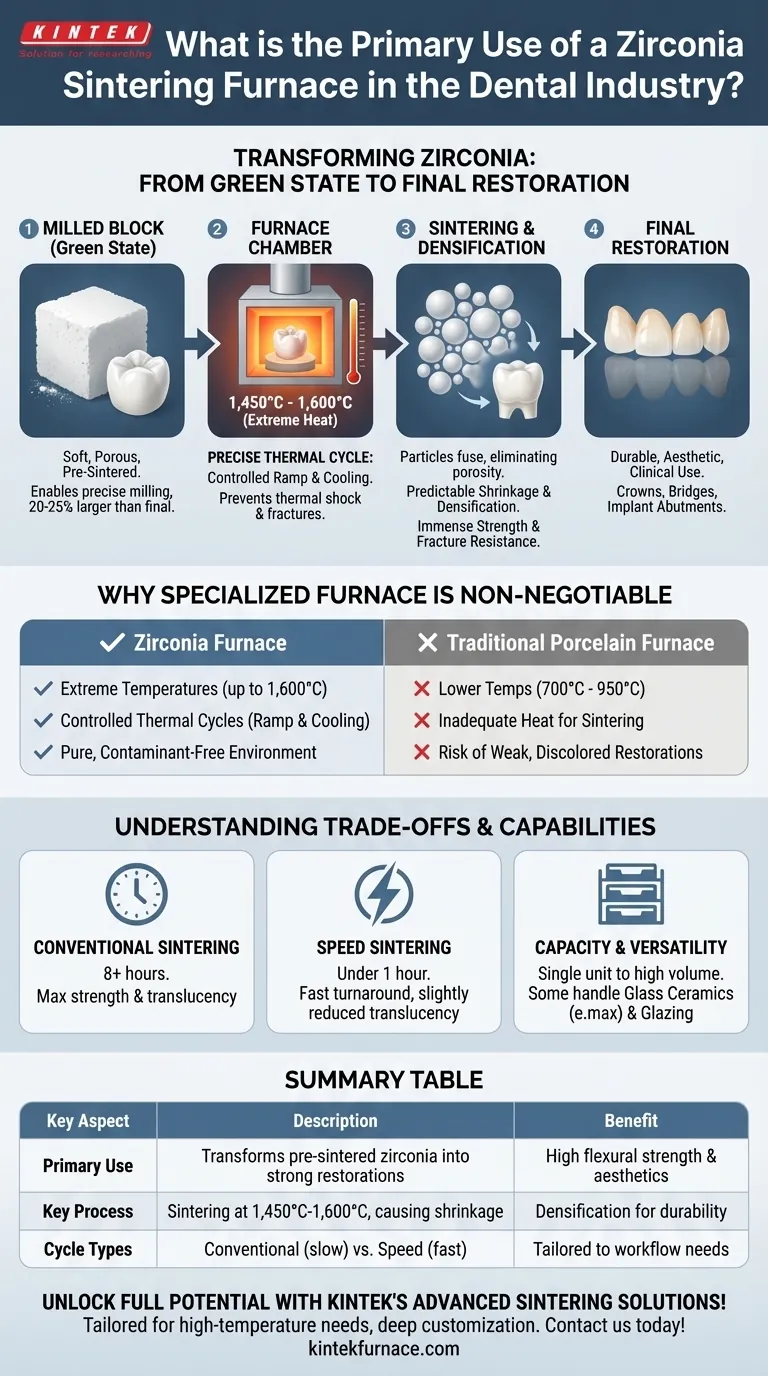

変革:削り出しブロックから最終修復物へ

炉の機能は、ジルコニアのためのデジタル歯科ワークフローにおける最終的な重要なステップとして最もよく理解されます。歯科ラボが最初に使用する材料は、患者の口に入る材料とは異なります。

「グリーン状態」の材料

ジルコニア修復物は、最初にプレ焼結ブロックから削り出されます。この「グリーン」または「ホワイト」状態では、材料は柔らかく、多孔質で、チョークのような質感です。この柔らかさは意図的であり、ミリングバーの摩耗を最小限に抑えながら、迅速かつ正確な削り出しを可能にします。

極端な熱の役割

削り出しが完了すると、修復物は焼結炉に入れられます。炉はゆっくりと温度を上昇させ、しばしば1,450°Cを超え、時には1,600°Cにも達します。この極端な熱は、従来の陶材炉の能力をはるかに超えています。

結果:緻密化と強度

これらのピーク温度では、個々のジルコニア粒子が焼結と呼ばれるプロセスで融合します。これにより、グリーン状態の材料の多孔性がなくなり、修復物は予測可能な量(通常20〜25%)だけ収縮します。その結果、最終修復物に並外れた曲げ強度と耐破壊性を与える緻密化のプロセスが起こります。

なぜ特殊な炉が不可欠なのか

一般的な誤解として、どの歯科用炉でもジルコニアに使用できるかという点がありますが、答えは断固として「いいえ」であり、その理由はこれらの装置の特定のエンジニアリングにあります。

ジルコニア vs 従来の陶材

標準的な陶材炉は、通常700°Cから950°Cの温度で歯科用セラミックスやグレーズを焼成するために設計されています。これらの炉は、ジルコニアを適切に焼結するのに必要な熱を発生させることはできません。これを使用しようとすると、弱く未処理の修復物になってしまいます。

制御されたサイクルの重要性

焼結は、単にピーク温度に達することだけではありません。ジルコニア炉は、加熱速度(ランプ率)や冷却段階を含む熱サイクル全体を精度高く管理します。サイクルが速すぎると、熱衝撃を引き起こし、微細な亀裂や最終製品の品質低下につながる可能性があります。

汚染の防止

焼結チャンバーは完璧に清潔でなければなりません。高温サイクル中に存在するいかなる汚染物質も、ジルコニアに焼き付いてしまい、変色や審美的な失敗の原因となる可能性があります。専用のジルコニア炉は、予測可能で審美的な結果のために純粋な環境を維持するように設計されています。

トレードオフと機能の理解

すべてのジルコニア炉が同じ主要な機能を実行しますが、その特定の機能は歯科ラボにとって重要なトレードオフを生み出します。

従来の焼結 vs スピード焼結

従来の焼結サイクルは8時間以上かかることがあり、最大の強度と透明性を提供します。新しいスピード焼結炉は、単一のクラウンの場合、1時間以内にサイクルを完了できます。この速度は、従来のサイクルと比較して、最終材料の透明性や強度をわずかに低下させる可能性というトレードオフを伴います。

容量とワークフロー

炉のサイズは大きく異なり、単一のクラウン用に設計された小型ユニットから、一度に数十の修復物を焼結できる大型の多段式炉まであります。選択は、ラボの生産量とワークフローのニーズに完全に依存します。

汎用性と追加機能

一部の高度な炉はジルコニアに限定されません。ガラスセラミックス(e.maxなど)の結晶化や、低温でのグレーズサイクルの実行プログラムが含まれている場合があります。この汎用性は、機器を統合したいラボにとって大きな利点となります。

目標に合った適切な選択

適切な炉の選択は、歯科医院や研究室の主な目的に直接依存します。

- 複雑な症例で最大限の強度と審美性を重視する場合:可能な限り最高の材料特性を達成するためには、従来の低速焼結サイクルを持つ炉が不可欠です。

- 迅速な同日チェアサイド歯科治療を重視する場合:単回訪問ワークフローに必要な所要時間を満たすには、専用のスピード焼結炉が唯一の方法です。

- ラボ環境で大量生産を重視する場合:複数の焼結トレイを一度に処理できる大容量炉に投資することで、効率とスループットを最適化できます。

最終的に、ジルコニア焼結炉は、この先進的な歯科材料の臨床的潜在能力を最大限に引き出すための不可欠なゲートウェイです。

概要表:

| 主要な側面 | 説明 |

|---|---|

| 主な用途 | プレ焼結ジルコニアをクラウンやブリッジのような強固で緻密な修復物に変換する |

| 主要なプロセス | 1,450°C~1,600°Cでの焼結により、20~25%の収縮と緻密化を引き起こす |

| 重要な機能 | 精密な温度制御、ランプ率、汚染防止 |

| サイクルタイプ | 従来型(最大強度で8時間以上) vs スピード(迅速な対応で1時間未満) |

| 利点 | 歯科用途における高い曲げ強度、耐破壊性、審美的な結果 |

KINTEKの先進的な焼結ソリューションで、歯科ラボの可能性を最大限に引き出しましょう! 卓越した研究開発と自社製造を活かし、多様なラボにジルコニア焼結用の高温炉を提供しています。マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、複雑な症例に最大の強度が必要な場合でも、同日歯科治療に迅速なスピードが必要な場合でも、大量生産の効率が必要な場合でも、お客様固有の実験ニーズに正確に対応するための強力な深掘りカスタマイズによって補完されます。今すぐお問い合わせください。信頼性の高い高性能機器でワークフローを強化しましょう!

ビジュアルガイド

関連製品

- 歯科磁器ジルコニア焼結セラミック真空プレス炉

- セラミック修復用トランスフォーマー付きチェアサイド歯科用磁器ジルコニア焼結炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用

- 底部昇降式ラボ用マッフル炉