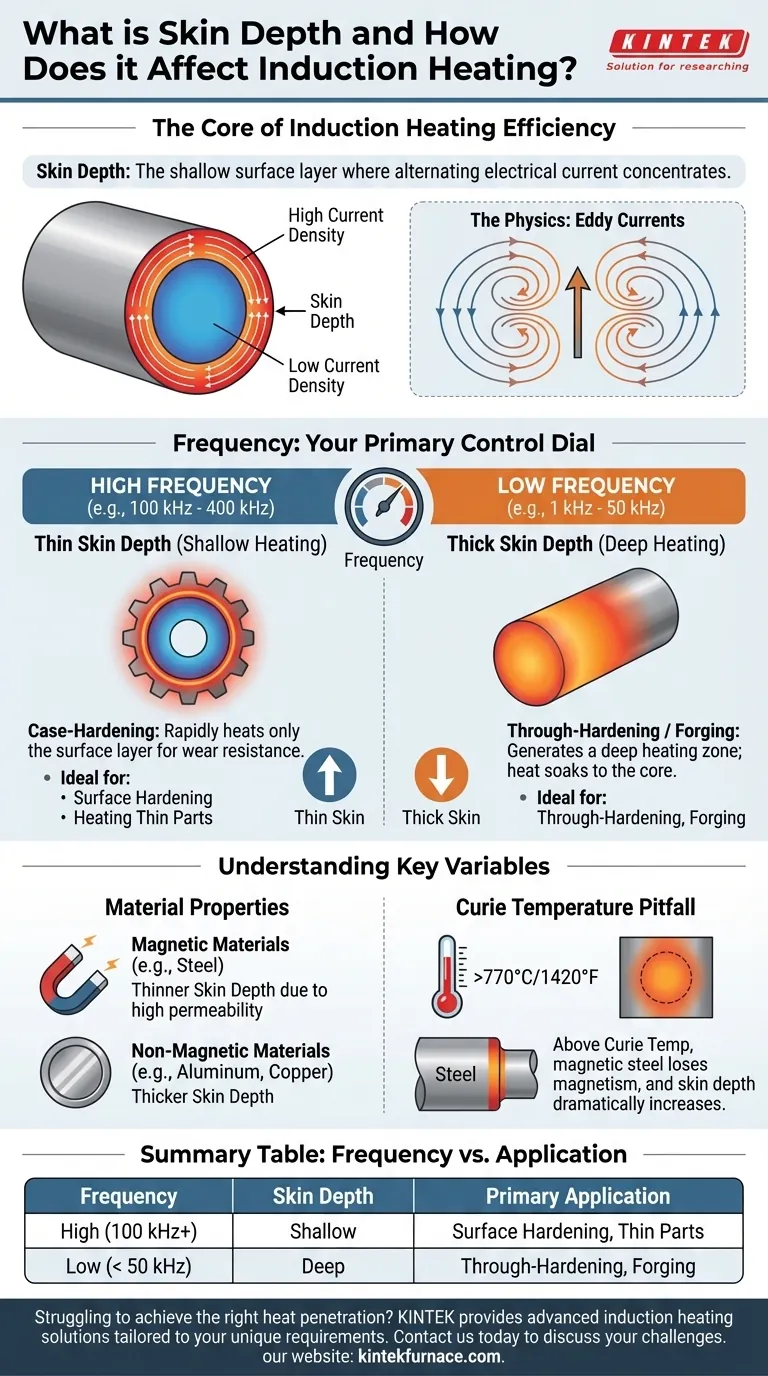

本質的に、表皮の深さとは、導体の表面にある、交流電流が集中する浅い層のことです。誘導加熱において、この「表皮効果」として知られる現象は制限ではなく、成功の主要なメカニズムです。これにより、必要な場所に巨大な加熱パワーを正確に集中させることができ、電気エネルギーを例外的な速さと制御で熱エネルギーに変換できます。

誘導加熱における中心的な課題は、表皮の深さが何かを知ることではなく、それを制御する方法を理解することです。交流の周波数は、部品がどこで、どれだけ速く加熱されるかを正確に決定するための主要なツールであり、プロセス全体の成功を左右します。

表皮効果の背後にある物理学

表皮の深さを効果的に使用するには、まずそれがなぜ発生するのかを理解する必要があります。これは導体中の交流の基本的な特性です。

交流が表面に留まる仕組み

導体を流れる交流は、その周囲および内部で変化する磁場を生成します。この変化する磁場は、導体自体の中に渦電流として知られる二次電流を誘導します。

これらの渦電流は、導体の中心部で主電流の流れに逆らう方向に渦を巻くため、実質的にそれを打ち消します。しかし、表面では主電流を強化します。その結果、純粋な電流の流れは導体の表面の薄い層、つまり「表皮」に高度に集中します。

なぜ「深さ」と呼ばれるのか

電流は硬い境界で止まるわけではありません。その密度は表面で最も高く、部品の中心に向かって指数関数的に減衰します。

技術的な表皮の深さとは、表面からの距離であり、その地点で電流密度が表面の値の約37%(または1/e)まで低下します。重要なことに、電流によって生成される全熱量の約86%がこの単一の層内で生成されるため、ここは加熱にとって最も重要な領域となります。

重要な関係:周波数は制御ダイヤルである

制御できる最も重要な単一の要素は周波数です。表皮の深さは周波数の平方根に反比例します。

この関係はシンプルかつ強力です。

- 高周波数 = 薄い表皮の深さ(浅い加熱)

- 低周波数 = 厚い表皮の深さ(深い加熱)

表皮の深さが誘導加熱を決定する仕組み

この原理を理解することで、微小な表面層の硬化を目指す場合でも、鍛造のための巨大なビレットを加熱する場合でも、加熱プロセスを特定の目的に合わせて調整できます。

高効率のための熱の集中

電流を非常に薄い表皮に強制することで、電流密度が劇的に増加します。この集中により、部品の表面で正確に急速かつ強烈な抵抗加熱(I²R損失)が発生します。

これが誘導が非常に効率的である理由です。部品の周囲の空気を加熱し、その熱が伝わるのを待つのではなく、誘導は熱が必要な材料の内部で直接熱を生成します。

ケース硬化 対 貫通硬化

この原理の最も一般的な応用は熱処理です。

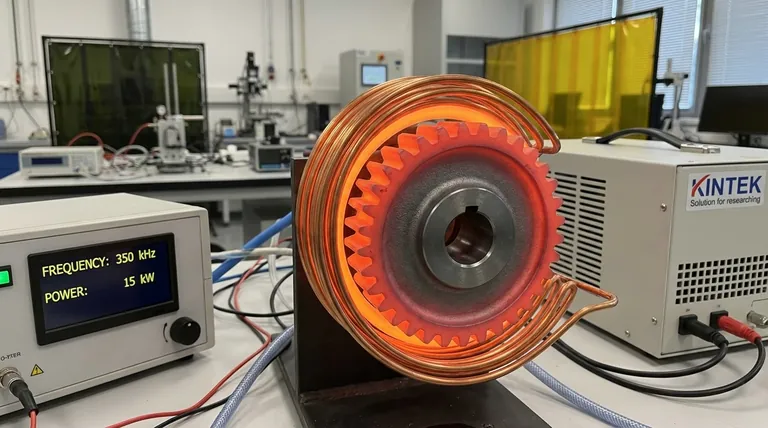

ケース硬化(コアを延性のある状態に保ちながら、摩耗に強い表面が必要な場合)では、高周波数(例:100 kHz~400 kHz)を使用します。これにより非常に薄い表皮の深さが生成され、熱が部品の奥深くまで伝導する時間がないうちに表面層のみが急速に加熱されます。

貫通硬化または鍛造のための予熱の場合、部品の断面全体を加熱する必要があります。この場合、低周波数(例:1 kHz~50 kHz)を使用します。これによりより深い加熱ゾーンが生成され、熱が熱伝導によってコンポーネントのコアに「浸透」するための時間が増えます。

部品の形状と周波数の整合

部品を効果的に加熱するには、表皮の深さが部品の厚さや半径よりもかなり小さくなければなりません。

表皮の深さが部品の厚さに対して大きすぎると、反対側から誘導された磁場が中央で合流し、互いに打ち消し合う可能性があります。これにより誘導電流が劇的に減少し、非常に非効率な加熱につながります。

トレードオフと主要変数の理解

周波数は主要な制御手段ですが、単独で機能するわけではありません。材料特性も結果に重要な役割を果たします。

材料特性の役割

表皮の深さの計算式には、材料の電気抵抗率と透磁率も含まれます。

鋼のような磁性材料は非常に高い透磁率を持つため、同じ周波数であってもアルミニウムや銅のような非磁性材料と比較して表皮の深さがはるかに薄くなります。

キュリー温度の落とし穴

磁性鋼がキュリー温度(約770°Cまたは1420°F)を超えて加熱されると、磁性を失います。

これにより透磁率が劇的に低下し、その結果表皮の深さが突然増加します。誘導システムは、部品の加熱を効果的に継続するために、この負荷の変化に対応できる必要があります。

非効率な結合のリスク

誘導コイルからのエネルギーがワークピースに適切に伝達されていることを確認する必要があります。部品に対して周波数が低すぎる場合や、部品がコイルから離れすぎている場合、磁場が十分な電流を誘導せずに「通り抜けて」しまう可能性があります。これは結合不良とエネルギーの浪費につながります。

用途に合わせた適切な選択

正しい周波数の選択は、材料、部品サイズ、および希望する加熱結果の関数です。これらの原則をガイドとして使用してください。

- 表面硬化または薄い部品の加熱が主な焦点の場合: 高周波数(100 kHz以上)を使用して浅い表皮の深さを生成し、急速で局所的な加熱を実現します。

- 鍛造または貫通硬化のために大きな部品全体を加熱することが主な焦点の場合: 低周波数(50 kHz未満)を使用してより深い熱浸透を実現し、熱がコアに伝導する時間を確保します。

- 磁性鋼部品の加熱が主な焦点の場合: 材料がキュリー温度を通過する際に表皮の深さが増加し、プロセス中に加熱特性が変化することに備えてください。

結局のところ、表皮の深さをマスターすることは、絶対的な精度と効率で熱エネルギーを供給するために適切な周波数を選択することなのです。

要約表:

| 周波数 | 表皮の深さ | 主な用途 |

|---|---|---|

| 高(100 kHz以上) | 浅い | 表面硬化、薄い部品 |

| 低(50 kHz未満) | 深い | 貫通硬化、鍛造 |

誘導加熱プロセスで適切な熱浸透を達成するのに苦労していませんか?鍵は、周波数選択によって表皮の深さを正確に制御することにあります。KINTEKでは、優れた研究開発と社内製造を活用し、お客様固有の要件に合わせて調整された先進的な誘導加熱ソリューションを提供します。正確なケース硬化のための高周波システムが必要な場合でも、深い貫通加熱のための低周波電源が必要な場合でも、当社の専門知識が最適な効率と結果を保証します。

今すぐお問い合わせください (#ContactForm)。当社のカスタマイズされた誘導加熱システムが、お客様固有の熱処理の課題をどのように解決できるかをご相談ください。

ビジュアルガイド

関連製品

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 研究室のための 1800℃高温マッフル炉

- 電気炉用炭化ケイ素SiC発熱体

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 研究室のための 1700℃高温マッフル炉