プラズマCVD(Plasma Enhanced Chemical Vapor Deposition, PECVD)は、その核心において、表面に高品質な薄膜を形成するプロセスです。 他の方法と異なる点は、成膜に必要な化学反応を促進するために、エネルギー化されたガス、すなわちプラズマを使用することです。この根本的な違いにより、PECVDは従来の化学気相成長法(CVD)よりもはるかに低い温度で動作でき、現代の製造業において非常に多用途で不可欠なものとなっています。

PECVDの最大の利点は、反応エネルギーを基板の温度から切り離すことです。高熱の代わりにプラズマを使用して前駆体ガスを分解することで、従来の成膜プロセスでは損傷または破壊されてしまうような熱に弱い材料にも耐久性のあるコーティングを施すことができます。

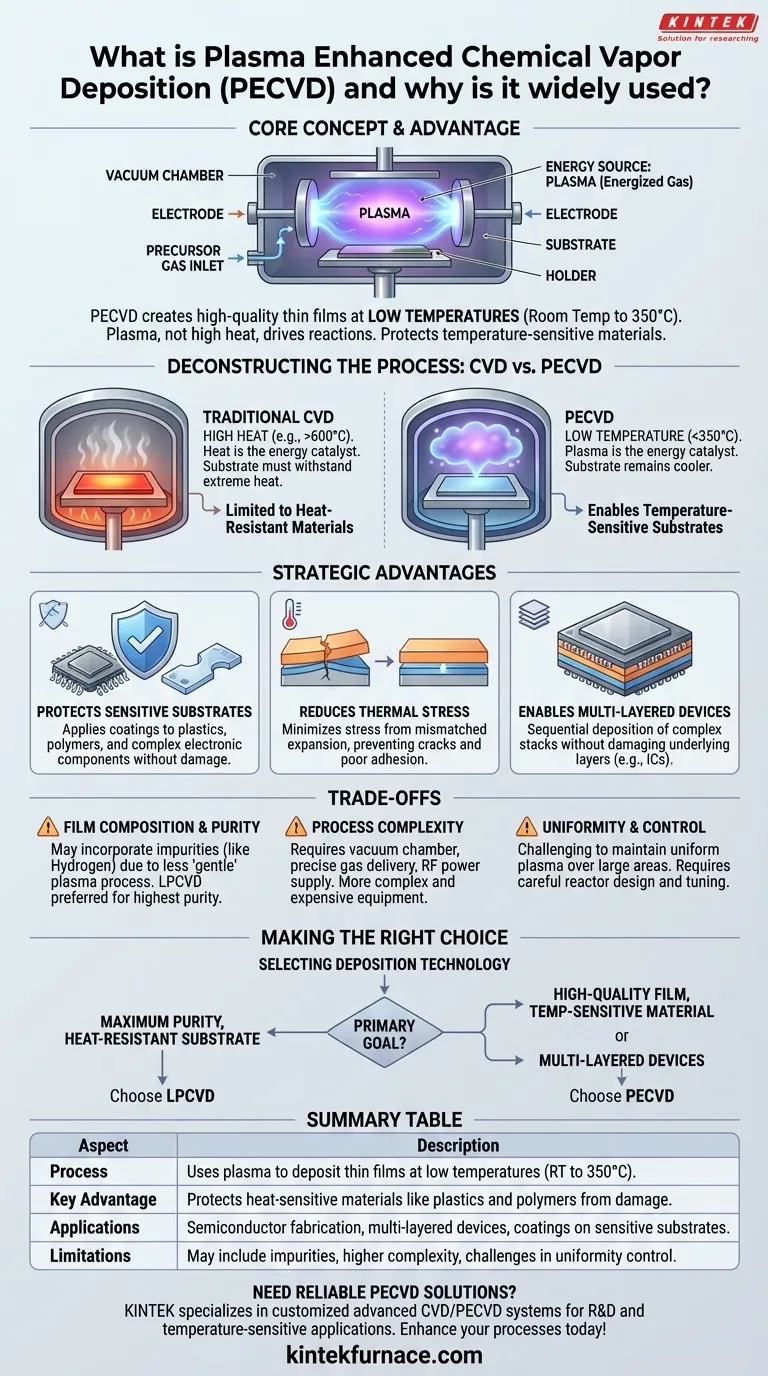

PECVDプロセスの解剖

PECVDがこれほど広く使われている理由を理解するには、まずその前身である従来の化学気相成長法(CVD)と比較する必要があります。主な違いは、各プロセスが必要なエネルギーを供給する方法にあります。

従来のCVDの問題点

標準的なCVDは、高温オーブンのように機能します。基板(コーティングする対象物)を非常に高温、しばしば600°C以上に加熱します。次に前駆体ガスが導入され、その強烈な熱によってガスが分解され、反応して熱い基板上に固体膜が堆積します。このプロセスは効果的ですが、重大な制限があります。それは、極端な熱に耐えられる材料にしか使用できないことです。

プラズマの役割

PECVDはこの問題を、新しいエネルギー源であるプラズマを導入することで解決します。プラズマはしばしば物質の第4の状態と呼ばれ、低圧のガスにエネルギー(通常は高周波電場)を印加することで生成されます。このプロセスにより、ガス分子から電子が剥ぎ取られ、イオン、電子、中性粒子からなる高エネルギー混合物が生成されます。

エネルギー触媒としてのプラズマ

PECVDチャンバーでは、このプラズマが前駆体ガス分子を分解するのに必要なエネルギーを提供します。プラズマ内での高エネルギー衝突は、薄膜堆積につながる化学反応を開始させるのに十分です。プラズマが重労働を行っているため(熱ではなく)、基板自体ははるかに低い温度、通常は室温から350°Cの間で維持されます。

低温プロセシングの戦略的利点

低温で膜を堆積させる能力は、単なる小さな改善ではありません。それは、材料科学とデバイス製造において新たな可能性を切り開く、革新的な能力です。

敏感な基板の保護

多くの先端材料やデバイスは、従来のCVDのような高温に耐えることができません。これには、プラスチック、ポリマー、および以前の製造工程をすでに経た複雑な電子部品が含まれます。PECVDは、これらの熱に弱い表面に損傷を与えることなく、耐久性のある機能性コーティングを適用することを可能にします。

熱応力の低減

材料は加熱および冷却されると膨張および収縮します。薄膜と下地の基板が異なる速度で膨張すると、大きな応力が発生し、亀裂、接着不良、または完全な膜の破壊につながる可能性があります。PECVDの低温特性は、この熱応力を最小限に抑え、膜と基板間のより堅牢で信頼性の高い界面をもたらします。

多層デバイスの実現

現代の半導体チップは信じられないほど複雑で、異なる材料の数十層が積み重ねられて作られています。新しい層の堆積に高温が必要な場合、すでに形成されている層の特性を損傷したり変更したりする可能性があります。PECVDは高品質の層を連続して堆積させることを可能にし、集積回路やその他の複雑なデバイスの製造を可能にします。

PECVDのトレードオフを理解する

PECVDは強力ですが、万能なソリューションではありません。情報に基づいた意思決定を行うためには、その限界を理解することが重要です。

膜の組成と純度

高エネルギーのプラズマ環境は、純粋な熱プロセスよりも「穏やか」ではありません。その結果、前駆体ガスはきれいに分解されないことがあり、最終的な膜に不純物(水素など)が混入することがあります。最高の純度が要求される用途では、低圧CVD(LPCVD)のような高温熱プロセスが依然として優れている場合があります。

プロセスの複雑さ

PECVDシステムは、真空チャンバー、精密なガス供給システム、およびプラズマを生成するための高周波電源を含みます。これにより、装置とプロセス制御はより複雑になり、しばしば単純な堆積方法よりも高価になります。

均一性と制御

PECVDは優れた結果を達成できますが、非常に広い表面積にわたってプラズマの均一性を制御することは困難な場合があります。これは膜の厚さと特性の一貫性に影響を与える可能性があり、慎重な反応炉の設計とプロセス調整が必要です。

目標に応じた適切な選択

堆積技術の選択は、材料、基板、および性能目標の要件をバランスさせることに完全に依存します。

- 熱に強い基板に最高の膜純度が主な焦点である場合:LPCVDのような従来の熱プロセスは、より高密度で純粋な膜を提供する可能性があります。

- 熱に弱い材料に高品質な膜を堆積させることが主な焦点である場合:PECVDは決定的であり、多くの場合唯一の実行可能な選択肢です。

- 複雑な多層デバイスの構築が主な焦点である場合:PECVDの低温特性は、下層の完全性を維持するために不可欠です。

最終的に、PECVDの卓越性は、高温による破壊的な副作用なしに、高品質のコーティングを提供できる能力にあります。

要約表:

| 側面 | 説明 |

|---|---|

| プロセス | プラズマを使用して低温(室温から350°C)で薄膜を堆積します。 |

| 主な利点 | プラスチックやポリマーなどの熱に弱い材料を損傷から保護します。 |

| 用途 | 半導体製造、多層デバイス、敏感な基板へのコーティング。 |

| 制限事項 | 不純物の混入、高い複雑性、均一性制御の課題が含まれる場合があります。 |

研究室向けの信頼性の高いPECVDソリューションが必要ですか? KINTEKは、お客様独自の実験ニーズに合わせて深くカスタマイズされた高度なCVD/PECVDシステムを専門としています。当社の研究開発と自社製造における専門知識は、温度に敏感な用途向けの高性能なオーダーメイドソリューションを保証します。今すぐお問い合わせください。お客様の堆積プロセスを強化します!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン