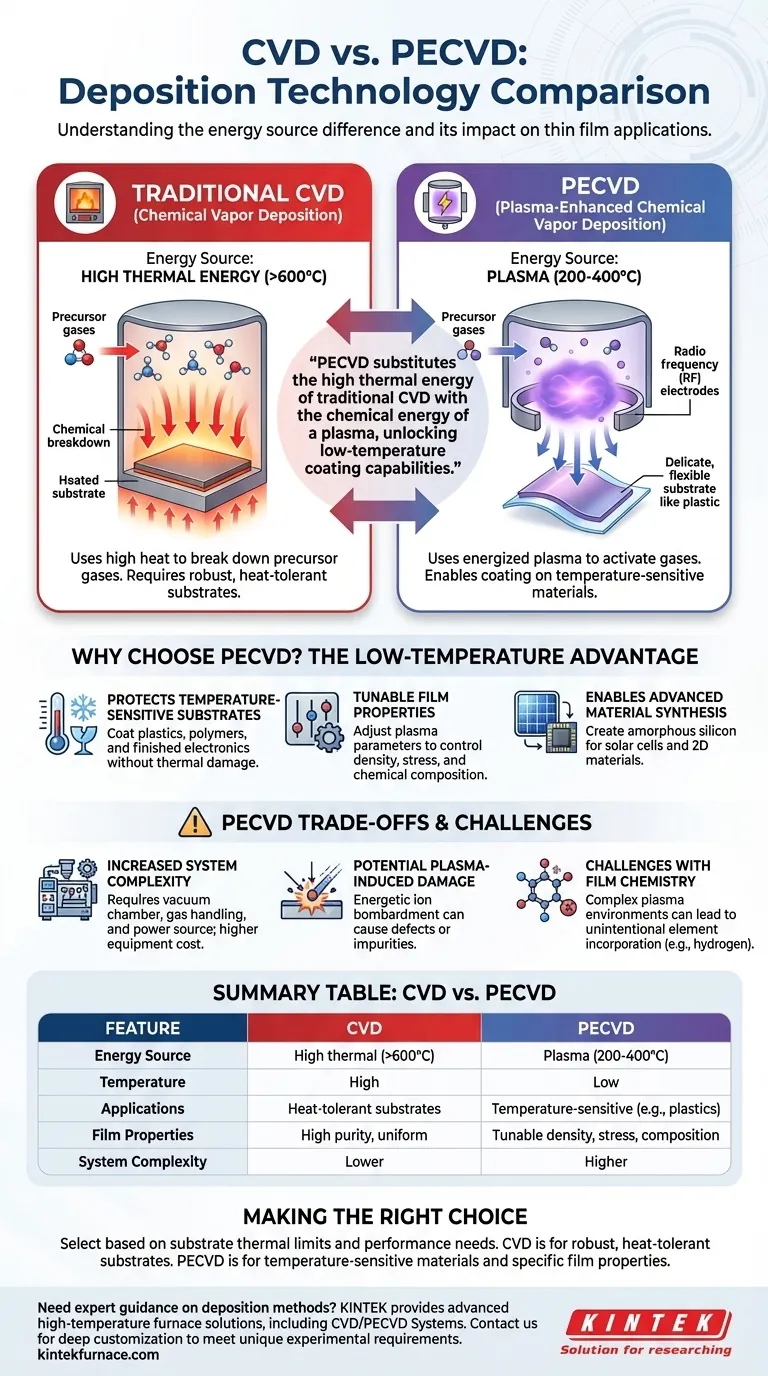

PECVD(プラズマエッチング化学気相堆積法)の核心は、活性化されたガス、すなわちプラズマを利用して化学反応を促進する薄膜堆積プロセスです。 従来のCVD(化学気相堆積法)が前駆体ガスを分解するためにほぼ完全に高温に依存するのに対し、PECVDはこのプラズマを利用して、はるかに低温で高反応性の分子を生成します。この根本的な違いにより、PECVDは全く異なる用途に適しています。

中心的な教訓は、PECVDは従来のCVDの高温エネルギーをプラズマの化学エネルギーに置き換えるという点です。これにより、温度に敏感な材料をコーティングする能力が解放されますが、装置の複雑さやフィルムの損傷の可能性に関連する新たなトレードオフが生じます。

根本的な違い:エネルギー源

CVDとPECVDの選択は、ガスを基板上の固体膜に変換するために必要なエネルギーをどのように供給するかによって決まります。

従来のCVDの仕組み:熱的アプローチ

従来のCVDは概念的に単純です。前駆体ガスを、基板を含む高温炉に導入します。

強熱(通常600℃超)が、ガス分子の化学結合を切断するために必要な熱エネルギーを供給します。この新しく反応したフラグメントが熱い基板表面に付着し、目的の固体膜を形成します。

PECVDの仕組み:プラズマ駆動アプローチ

PECVDは、電場(高周波やマイクロ波エネルギーなど)を使用して反応チャンバー内にプラズマを生成することにより、極度の熱の必要性を回避します。

このプラズマは高度にエネルギー化された物質の状態、すなわちイオン、電子、反応性ラジカルのガスです。これらの活性化された粒子は、衝突を通じて前駆体ガスを分解し、高温の表面を必要とせずに必要な反応性フラグメントを生成できます。したがって、このプロセスは通常200〜400°Cと大幅に低い温度で実行できます。

PECVDを選択する理由:低温の利点

PECVDを使用する主な動機は、低温で動作できる能力であり、高温熱CVDでは不可能な機能を開放します。

温度に敏感な基板の保護

これはPECVDの最も重要な利点です。プラスチック、ポリマー、または既存の金属層を持つ半導体ウェハなど、多くの材料は従来のCVDの高温に耐えることができません。

PECVDにより、これらの感熱性基板上に二酸化ケイ素や窒化ケイ素などの高品質な膜を損傷することなく堆積させることが可能です。

異なる膜特性の達成

プラズマのエネルギーは、温度とは独立して制御できます。これにより、エンジニアに追加の「調整ノブ」が提供されます。

プラズマ電力、圧力、ガス化学を調整することにより、膜の密度、内部応力、化学組成などの最終的な膜特性を調整できます。

高度な材料合成の実現

PECVDは、他では製造が困難な材料の作成を容易にします。例えば、太陽電池や薄膜トランジスタ用の非晶質シリコンの堆積に使用されます。

また、反応環境の精密な制御を提供することにより、触媒を用いないクリーンな先進的な2D材料の製造も可能にします。

トレードオフの理解

プラズマは強力ですが、その使用にはコストが伴います。PECVDを選択するということは、特定のエンジニアリング上の課題を受け入れることを意味します。

システム複雑性の増大

PECVDシステムには、真空チャンバー、ガスハンドリング、およびプラズマを生成・維持するための整合回路を備えた電源(例:RFジェネレーター)が必要です。これにより、標準的なCVD炉よりも装置が複雑になり、高価になります。

プラズマ誘起損傷の可能性

プラズマ内のエネルギー化されたイオンは、基板や成長中の膜に衝突する可能性があります。この衝突は膜の緻密化に役立つため有益ですが、適切に制御されない場合、欠陥、不純物、または高い圧縮応力を引き起こす可能性があります。

膜化学に関する課題

プラズマ環境は化学的に非常に複雑です。前駆体ガスは複数の方法で開裂し、水素などの元素が意図せず膜に取り込まれ、その電気的または光学的特性に影響を与えることがあります。

目的に合わせた適切な選択

選択は、基板の制限と最終的な性能要件に完全に依存します。

- 頑丈で耐熱性のある基板のコーティングが主な焦点である場合: 従来のCVDは、高純度で均一な膜をもたらす、よりシンプルで費用対効果の高い方法であることがよくあります。

- プラスチックや完成した電子デバイスなどの温度に敏感な材料のコーティングが主な焦点である場合: PECVDの低温処理能力により、多くの場合、唯一実行可能な選択肢となります。

- 高い成膜速度で特定の膜密度または応力レベルを達成することが主な焦点である場合: PECVDは膜特性を調整するためのより多くの制御パラメータを提供しますが、より広範なプロセス開発が必要です。

最終的に、適切な堆積方法の選択は、材料の熱的バジェットと、望ましい膜特性および許容できるシステム複雑性とのバランスを取る必要があります。

要約表:

| 特徴 | CVD | PECVD |

|---|---|---|

| エネルギー源 | 高い熱エネルギー(600℃超) | プラズマ(200〜400℃) |

| 温度 | 高い | 低い |

| 用途 | 耐熱性基板 | 温度に敏感な材料(例:プラスチック、電子機器) |

| 膜特性 | 高純度、均一 | 調整可能な密度、応力、組成 |

| システム複雑性 | 低い | 高い |

ラボに適した堆積方法の選択について専門的なガイダンスが必要ですか? KINTEKは、優れたR&Dと社内製造を活用し、CVD/PECVDシステムを含む多様なラボに先進的な高温炉ソリューションを提供しています。当社の強力な深いカスタマイズ能力により、お客様固有の実験要件に正確に対応することが保証されます。今すぐお問い合わせいただき、カスタマイズされたソリューションで薄膜プロセスを強化しましょう!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン