その核となる部分で、プラズマ強化化学気相成長法(PECVD)は、従来のCVDの強烈な熱をプラズマのエネルギーで置き換える薄膜堆積プロセスです。この根本的な違いにより、PECVDははるかに低い温度で動作することができ、高温に耐えられない材料のコーティングにとって重要な技術となっています。

PECVDと従来のCVDの本質的な選択は、熱エネルギーとプラズマエネルギーのトレードオフです。PECVDがプラズマを使用することで、著しく低い温度で高品質の膜堆積が可能になり、従来のCVDでは不可能だった熱に弱い材料への使用が拡大します。

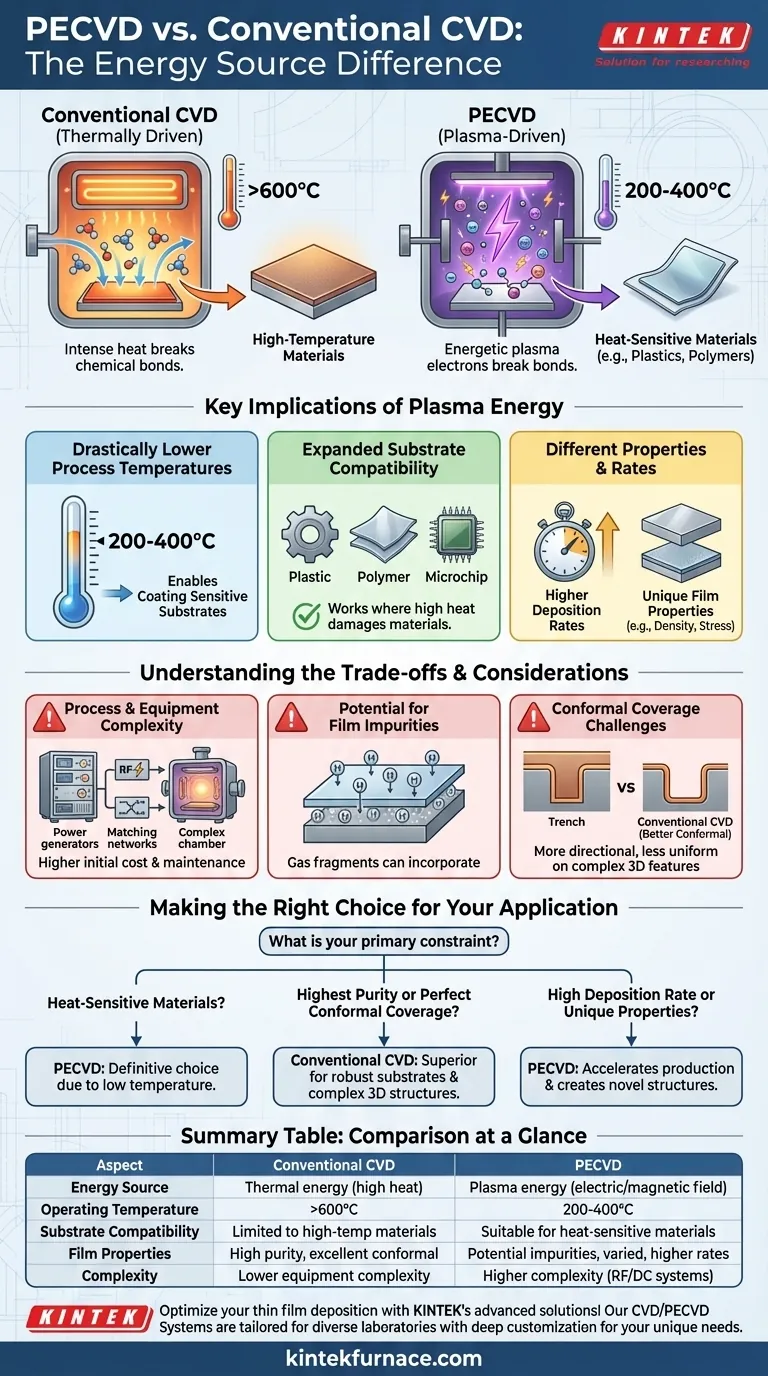

根本的な違い:エネルギー源

これら2つの強力な技術の違いは、化学反応を駆動するために必要なエネルギーを供給する方法に完全にあります。

従来のCVD:熱駆動プロセス

従来の化学気相成長法(CVD)は、純粋に熱エネルギーに依存します。基板は非常に高い温度に加熱され、その上を流れる前駆体ガスにエネルギーを与えます。

この強烈な熱が、前駆体分子の化学結合を破壊するために必要な活性化エネルギーを提供し、それらが反応して熱い基板表面に固体膜を堆積させることができます。

PECVD:プラズマ駆動プロセス

PECVDは、第二のエネルギー源であるプラズマを導入します。反応チャンバー内の前駆体ガスに電場または磁場が印加され、プラズマが着火されます。

このプラズマは、部分的にイオン化されたガスであり、高エネルギー電子を含みます。これらの電子は、基板の熱ではなく、前駆体ガス分子と衝突して分解し、反応性の高いイオンやラジカルを生成し、それらがはるかに低温の基板上に堆積されます。

プラズマを使用することの重要な意味

熱エネルギーをプラズマエネルギーに置き換えることで、PECVDがいつ、なぜ使用されるかを決定するいくつかの重要な利点が生まれます。

劇的に低いプロセス温度

これはPECVDの最も重要な利点です。従来のCVDがしばしば600°Cをはるかに超える温度を必要とするのに対し、PECVDは通常200〜400°Cの範囲で動作します。

この低減は、安定した前駆体ガスを分解する主な役割を熱ではなくプラズマが担うため、可能です。

基板適合性の拡大

低い動作温度は、温度に敏感な材料のコーティングを直接可能にします。

プラスチック、ポリマー、および特定の半導体デバイスのような基板は、従来のCVDの高温によって損傷、溶解、または破壊されてしまいます。PECVDは、これらの材料に高性能な膜を堆積させることを可能にします。

異なる膜特性と堆積速度

プラズマの独自の化学環境は、純粋な熱プロセスとは異なる反応種を生成する可能性があります。

これにより、密度の向上や応力の低減など、独特の特性を持つ膜が得られることがあります。多くの場合、プラズマ内の高い反応性により、従来のCVDよりも高い堆積速度も可能になります。

トレードオフを理解する

強力である一方で、PECVDは従来のCVDの普遍的な代替品ではありません。その選択には、基礎となる物理学に関連する明確なトレードオフが伴います。

プロセスと装置の複雑さ

PECVDシステムは本質的に複雑です。RFまたはDC電源、インピーダンス整合ネットワーク、およびプラズマを生成・封じ込めるための堅牢なチャンバー設計が必要です。これは、初期設備コストとメンテナンス費用の増加につながる可能性があります。

膜の不純物の可能性

プラズマは前駆体を非常に積極的に分解するため、ガス分子の断片(水素など)が成長中の膜に混入する可能性があります。これは、膜の光学、電気、または機械的特性に影響を与える可能性があり、特定の高純度アプリケーションでは望ましくない場合があります。

コンフォーマルカバレッジの課題

従来のCVD、特に低圧CVD(LPCVD)は、複雑な3D構造を均一にコーティングする非常にコンフォーマルな膜の生成に優れています。PECVDプロセスはより指向性が高く、フィーチャのサイドウォールに、上面よりも薄いコーティングが施されることがあります。

アプリケーションに適した選択をする

正しい堆積方法を選択するには、プロセスの能力をプロジェクトの主要な制約に合わせる必要があります。

- 熱に敏感な材料のコーティングが主な焦点の場合: PECVDは、その低い動作温度のため、決定的で多くの場合唯一の選択肢です。

- 可能な限り最高の膜純度または堅牢な基板上での完璧なコンフォーマルカバレッジが主な焦点の場合: 従来の熱CVD(LPCVDやAPCVDなど)が優れた選択肢となる場合があります。

- 高い堆積速度または独自の膜特性の達成が主な焦点の場合: PECVDは、生産を加速し、熱法だけでは不可能な新しい材料構造を作成する道筋を提供します。

最終的に、エネルギー源(熱対プラズマ)を理解することが、特定の材料と性能目標に合った堆積技術を選択するための鍵となります。

まとめ表:

| 側面 | 従来のCVD | PECVD |

|---|---|---|

| エネルギー源 | 熱エネルギー(高温) | プラズマエネルギー(電場/磁場) |

| 動作温度 | 通常 >600°C | 通常 200-400°C |

| 基板適合性 | 高温材料に限定 | 熱に弱い材料(例:プラスチック、ポリマー)に適応 |

| 膜特性 | 高純度、優れたコンフォーマルカバレッジ | 不純物の可能性、多様な特性、高い堆積速度 |

| 複雑さ | 装置の複雑さは低い | RF/DC電源システムによる複雑さの増大 |

KINTEKの高度なソリューションで薄膜堆積を最適化しましょう!優れた研究開発と自社製造を活用し、多様なラボ向けにCVD/PECVDシステムなどの高温炉システムを提供しています。当社の強力なディープカスタマイズ能力は、熱に弱い材料や高純度アプリケーションなど、お客様固有の実験ニーズとの正確な連携を保証します。今すぐお問い合わせください、当社の専門知識がお客様の研究と生産効率をどのように向上させることができるかについてご相談しましょう!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械