高密度プラズマ化学気相成長(HDP-CVD)は、本質的にプラズマ強化化学気相成長(PECVD)の発展形であり、高度に濃縮された遠隔生成プラズマを利用します。プラズマが通常反応チャンバー内で直接生成される従来のPECVDとは異なり、HDP-CVDはプラズマ生成を基板から分離します。この分離により、反応性種の密度と膜を衝撃するイオンのエネルギーを独立して制御できるようになり、ユニークで優れた膜特性を実現します。

根本的な違いは制御と意図にあります。すべてのPECVD法は低温でプラズマを使用して膜を堆積させますが、HDP-CVDはより密度の高いプラズマを生成するように特別に設計されており、同時に堆積とスパッタリングを可能にし、要求の厳しい用途で優れた膜品質とギャップ充填能力をもたらします。

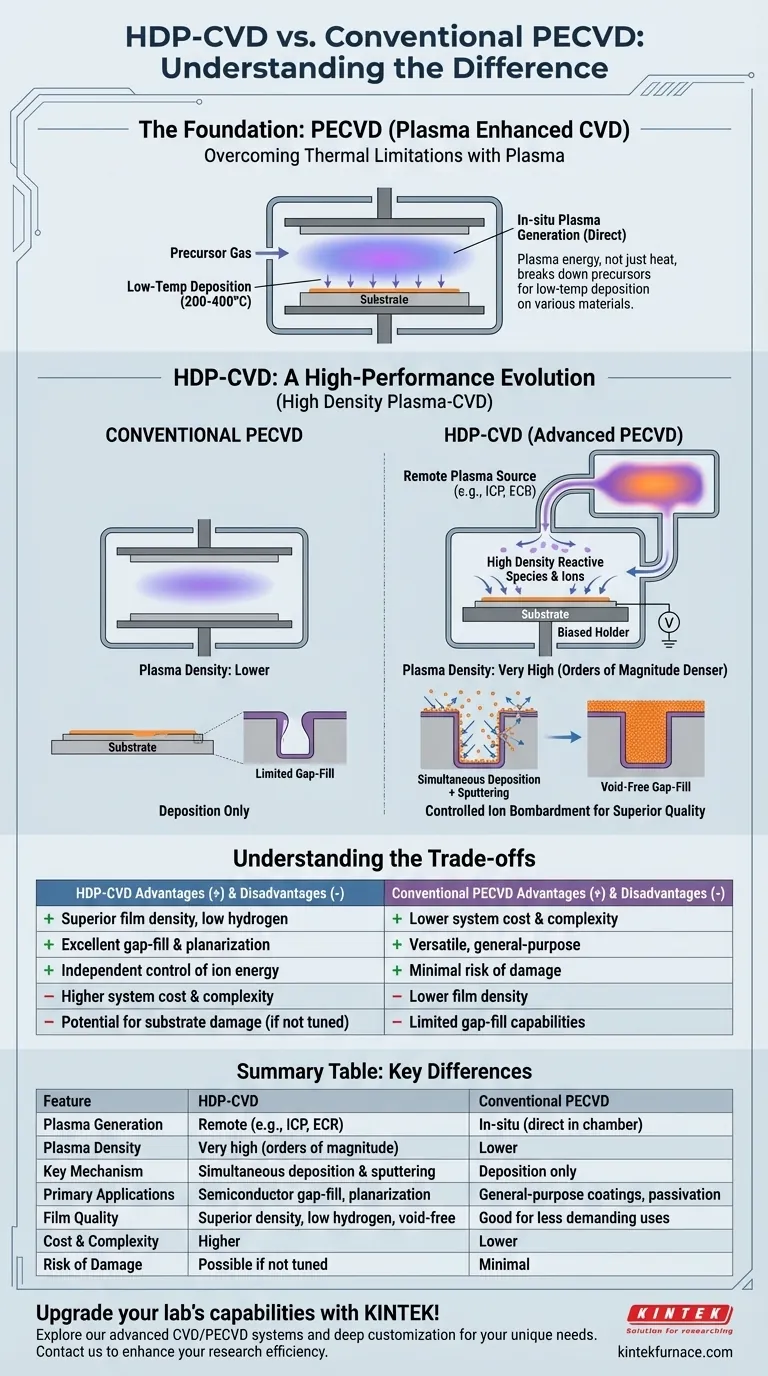

基礎:PECVDの理解

HDP-CVDの重要性を理解するには、まずすべてのPECVDプロセスの原理を理解する必要があります。

熱的制約の克服

従来の化学気相成長(CVD)は、前駆体ガスを分解し、基板表面で化学反応を促進するために必要な熱エネルギーを供給するために高温に依存します。これは堅牢な材料には適していますが、プラスチックや複雑な半導体デバイスのような熱に弱い基板には不適切です。

プラズマの役割

PECVDは、プラズマの形でエネルギーを導入することでこの制約を克服します。熱にのみ依存するのではなく、プラズマ内の高エネルギー電子が前駆体ガス分子と衝突して分解します。これにより、はるかに低い温度(通常200~400°C)で高濃度の反応性化学種が生成され、より広範な材料に高品質な膜を堆積させることができます。

HDP-CVD:高性能な進化

HDP-CVDは単なる段階的な改善ではなく、膜密度とコンフォーマルカバレッジが重要なアプリケーション向けに設計されたPECVDの特殊な進化です。

プラズマ生成の分離

従来のPECVDシステムでは、プラズマは基板が置かれている電極間に「その場(in-situ)」で生成されます。HDP-CVDシステムでは、プラズマは遠隔で別のチャンバーで生成され、多くの場合、誘導結合プラズマ(ICP)または電子サイクロトロン共鳴(ECR)源が使用されます。

この反応性種とイオンの高密度プラズマは、その後メインチャンバー内の基板に向かって導かれます。

独自の高プラズマ密度の実現

HDP-CVDで使用される遠隔源は、従来のPECVDよりも桁違いに密度の高いプラズマを生成することができます。この高い反応性種の密度は、堆積プロセスの効率を劇的に向上させます。

堆積+スパッタリングメカニズム

HDP-CVDの最も重要な特徴は、基板ホルダーに独立した電気的バイアスを印加する能力です。このバイアスはプラズマからの高濃度のイオンを引き寄せ、それらを制御されたエネルギーで基板に衝撃させます。

この制御されたイオン衝撃は、堆積(反応性中性種によるもの)とスパッタリング(イオンによる物理的エッチング)の同時プロセスをもたらします。このスパッタリング効果は、鋭角な箇所から緩く堆積した材料を優先的に除去し、半導体製造におけるトレンチのような高アスペクト比のギャップを非常に密でボイドフリーに埋め込むことを可能にします。

トレードオフの理解

HDP-CVDを選択するには、その強力な利点を固有の複雑さと比較検討する必要があります。

膜品質 vs. プロセスコスト

HDP-CVDは、優れた密度、低い水素含有量、優れたギャップ埋め込み能力を持つ膜を生成します。しかし、このシステムは従来のPECVD反応器よりも購入費用も維持費用もかなり複雑で高価です。

アプリケーションの特異性 vs. 汎用性

HDP-CVDは、その独自の堆積/スパッタリングメカニズムにより、要求の厳しい半導体ギャップ埋め込みと平坦化のための主要なプロセスです。従来のPECVDは、パッシベーション層やギャップ埋め込みが懸念されない単純なコーティングなど、より幅広いアプリケーションに適した、より汎用性の高いツールです。

制御された衝撃 vs. 潜在的な損傷

HDP-CVDはイオンエネルギーを正確に制御できますが、プロセスは本質的にイオン衝撃に基づいています。適切に調整されていない場合、これは敏感な下層デバイス層に損傷を引き起こす可能性があります。ニュートラル種のみが基板に到達するようにイオン遮蔽を使用する他のリモートPECVD技術も存在し、HDPのギャップ埋め込みの利点を犠牲にして、可能な限り損傷の少ないプロセスを提供します。

目標に応じた適切な選択

あなたの決定は、作成する必要がある膜の特定の要件によって決まります。

- 半導体ギャップ埋め込みのような高度なアプリケーション向けに、高品質で高密度、ボイドフリーの膜を堆積させることが主な焦点である場合:HDP-CVDは、その制御されたイオン衝撃と高密度プラズマにより、優れた選択肢です。

- パッシベーション層のような汎用膜堆積が主な焦点であり、複雑度が低いか熱に敏感な基板で、コストとスループットが重要な要素である場合:従来のPECVDは、よりシンプルで費用対効果が高く、堅牢なソリューションを提供します。

- 極めてデリケートな電子デバイスや光学デバイスに、イオン衝撃が最小限またはゼロの膜を堆積させることが主な焦点である場合:イオン遮蔽を備えて特別に設計されたリモートPECVDシステムが最も適切な方法です。

最終的に、HDP-CVDと他のPECVD法との選択は、必要な膜特性とアプリケーションの要求を明確に理解しているかどうかにかかっています。

要約表:

| 特徴 | HDP-CVD | 従来のPECVD |

|---|---|---|

| プラズマ生成 | 遠隔(例:ICP、ECR) | その場(チャンバー内直接) |

| プラズマ密度 | 非常に高い(桁違いに高密度) | 低い |

| 主要メカニズム | 同時堆積とスパッタリング | 堆積のみ |

| 主な用途 | 半導体ギャップ埋め込み、平坦化 | 汎用コーティング、パッシベーション層 |

| 膜品質 | 優れた密度、低水素、ボイドフリー | 要求の少ない用途には良好 |

| コストと複雑さ | 高い | 低い |

| 基板損傷のリスク | 調整を誤ると発生する可能性あり | 最小限 |

KINTEKの高度な高温炉ソリューションで、研究室の能力をアップグレードしましょう!優れた研究開発と自社製造を活かし、CVD/PECVDシステム、マッフル炉、チューブ炉、回転炉、真空炉、雰囲気炉などの最先端製品を多様な研究機関に提供しています。当社の強力な深いカスタマイズ能力により、HDP-CVDプロセスを最適化して優れた半導体アプリケーションを実現するなど、お客様独自の実験ニーズに正確に対応できます。今すぐお問い合わせください。研究と生産効率を向上させる方法についてご相談いただけます!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- ナノダイヤモンドコーティング用HFCVD装置

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン