真空炉とは、本質的に、制御された低圧環境で材料を処理するために設計された特殊な加熱炉です。 その主な目的は、酸化や大気ガスによる汚染のリスクなしに、熱処理、ろう付け、焼結などの熱処理プロセスを実行することです。これにより、よりクリーンな部品、優れた材料特性、そして大気中では不可能なプロセスが可能になります。

真空炉の決定的な利点は、提供する熱だけでなく、除去する雰囲気にもあります。反応性ガスを除去することで、材料の完全性が最初から最後まで維持され、より高いレベルの品質と性能が可能になります。

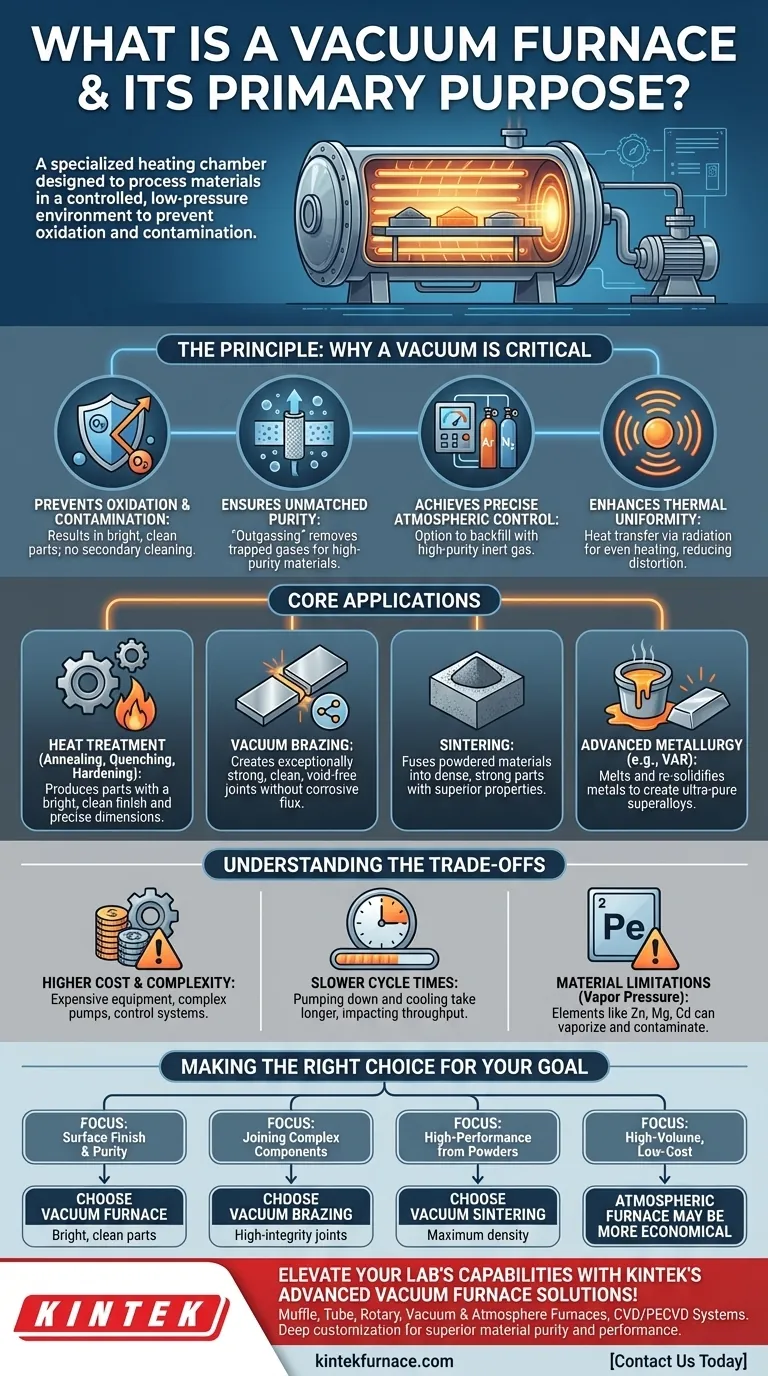

原理:なぜ真空が重要な要素なのか

真空炉を理解するには、熱から環境へと焦点を移す必要があります。真空自体が、従来の雰囲気炉に比べていくつかの明確な利点をもたらす重要な技術です。

酸化と汚染の防止

空気を取り除く最も直接的な利点は、酸化の防止です。高温では、金属は酸素と反応して表面にスケールや変色を形成します。

真空環境はこの反応を排除し、多くの場合、二次的な洗浄を必要としない、明るくきれいな部品をもたらします。これにより、材料の特性に悪影響を与える可能性のある他の大気ガスからの汚染も防止されます。

比類のない純度の確保

真空は材料の表面を保護するだけではありません。ワークピース内から閉じ込められたガスやその他の揮発性不純物を引き出すことで、材料自体の精製を積極的に助けます。

アウトガスとして知られるこのプロセスは、航空宇宙や医療用インプラントなどの要求の厳しい用途において、優れた機械的特性と熱的特性を持つ高純度で緻密な材料を製造するために不可欠です。

正確な雰囲気制御の実現

真空を作り出すことで、完全にクリーンな状態が提供されます。チャンバーが排気された後、オペレーターはアルゴンや窒素などの特定の高純度不活性ガスをバックフィルするオプションがあります。

これにより、材料の環境を完全に制御でき、純粋な真空よりも特定の不活性雰囲気が有利な特殊なプロセスが可能になります。

熱均一性の向上

真空では、対流による熱伝達は排除されます。熱はほぼ完全に放射によって伝達され、これにより部品のより均一な加熱が可能になります。この正確で均一な加熱は、特に複雑な形状の部品において、熱応力や歪みを防ぐのに役立ちます。

真空炉の主要な用途

真空炉のユニークな環境は、いくつかの高価値産業プロセスにとって不可欠なものとなっています。

熱処理(焼きなまし、焼き入れ、焼き戻し)

真空下で行われる標準的な熱処理は、明るくクリーンな表面仕上げの部品を生成します。焼きなまし(軟化)、焼き入れ、焼き戻しなどのプロセスは、表面酸化がないことから恩恵を受け、完成部品の精密な寸法と表面の完全性を維持します。

真空ろう付け

ろう付けは、2つの金属部品を接合するプロセスです。真空ろう付けは、腐食性のフラックスを必要とせずに、非常に強力でクリーンな、ボイドのない接合を生成するため、高く評価されています。これにより、航空宇宙、医療、半導体産業における重要な部品の好ましい方法となっています。

焼結

焼結は、粉末状の材料(金属やセラミックスなど)を熱を使って固体の塊に融合させるプロセスです。真空焼結は、微細な粉末の酸化を防ぎ、より良い結合を促進し、より緻密で強く、より高い性能特性を持つ部品をもたらします。

高度な冶金と溶解

最も要求の厳しい用途には、真空アーク再溶解(VAR)炉のような炉が使用されます。これらのシステムは、深い真空下で金属を溶解および再凝固させ、不純物を除去し、ジェットエンジンや発電タービンに使用される超高純度超合金を製造します。

トレードオフの理解

強力である一方で、真空炉はすべての加熱用途に対する万能のソリューションではありません。その利点には明確なトレードオフが伴います。

高コストと複雑さ

真空炉は、大気中の同等品と比較して、購入と運用が著しく複雑で高価です。高度な真空ポンプ、制御システム、メンテナンスルーチンが必要です。

サイクル時間の遅さ

チャンバーを必要な真空レベルまで排気し、熱サイクルを実行し、システムを冷却するプロセスは、同等の大気中プロセスよりも時間がかかることがよくあります。これは全体の生産性に影響を与える可能性があります。

材料の制限(蒸気圧)

亜鉛、マグネシウム、カドミウム、鉛などの一部の元素は、高い蒸気圧を持っています。真空下で高温になると、これらの元素は合金から「蒸発」または気化する可能性があります。これは、処理中の材料を損傷し、炉の内部を汚染する可能性があります。

目標に応じた適切な選択

適切な炉技術の選択は、材料に必要な結果と運用上の優先順位に完全に依存します。

- 表面仕上げと純度が最優先事項の場合: 真空炉を使用して、後処理の洗浄や酸洗いが必要ない、明るくきれいな部品を製造します。

- 複雑または敏感な部品の接合が最優先事項の場合: 真空ろう付けを使用して、ミッションクリティカルな用途で要求される、フラックスレスで高完全性の接合を実現します。

- 粉末から高性能部品を製造することが最優先事項の場合: 真空焼結を使用して、医療用インプラントや超硬工具などのアイテムの最大密度と優れた機械的特性を実現します。

- 大量生産、低コストの熱処理が最優先事項の場合: 少量の表面酸化が用途で許容できる場合、雰囲気炉の方が経済的な選択肢となる可能性があります。

最終的に、真空炉を選択するという決定は、プロセスを簡素化し初期費用を抑えることよりも、材料の完全性と最終的な品質を優先するというものです。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| 主な目的 | 酸化や汚染を防ぐために低圧環境で材料を処理し、よりクリーンな部品と優れた特性を可能にします。 |

| 主な利点 | 酸化を防ぎ、アウトガスによる純度を確保し、正確な雰囲気制御を可能にし、熱均一性を向上させます。 |

| 一般的な用途 | 熱処理(例:焼きなまし)、真空ろう付け、焼結、高度な冶金(例:VAR)。 |

| トレードオフ | 高コストと複雑さ、サイクル時間の遅さ、蒸気圧による材料の制限。 |

KINTEKの先進的な真空炉ソリューションで、研究室の能力を向上させましょう! 卓越した研究開発と自社製造を活かし、当社はマッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの高温炉オプションを多様な研究室に提供しています。当社の強力なディープカスタマイズ機能により、お客様固有の実験要件を正確に満たし、優れた材料の純度、性能、効率を実現します。熱処理プロセスを変革する準備はできましたか?今すぐお問い合わせください。お客様の目標達成をどのように支援できるかご相談ください!

ビジュアルガイド