要するに、真空炉とは、高真空環境下で材料を処理する電気加熱式の産業用炉です。空気とその反応性ガスを除去することで、材料の表面や構造特性を劣化させる酸化や汚染のリスクなしに、アニーリング、ろう付け、焼結などの高温処理を可能にします。

重要な洞察は、真空炉は単なる加熱チャンバーではなく、精密な材料処理ツールであるということです。不活性環境を作り出すことで、従来の雰囲気炉では不可能な、より高い純度、優れた構造完全性、より清浄な表面を持つ部品の製造を可能にします。

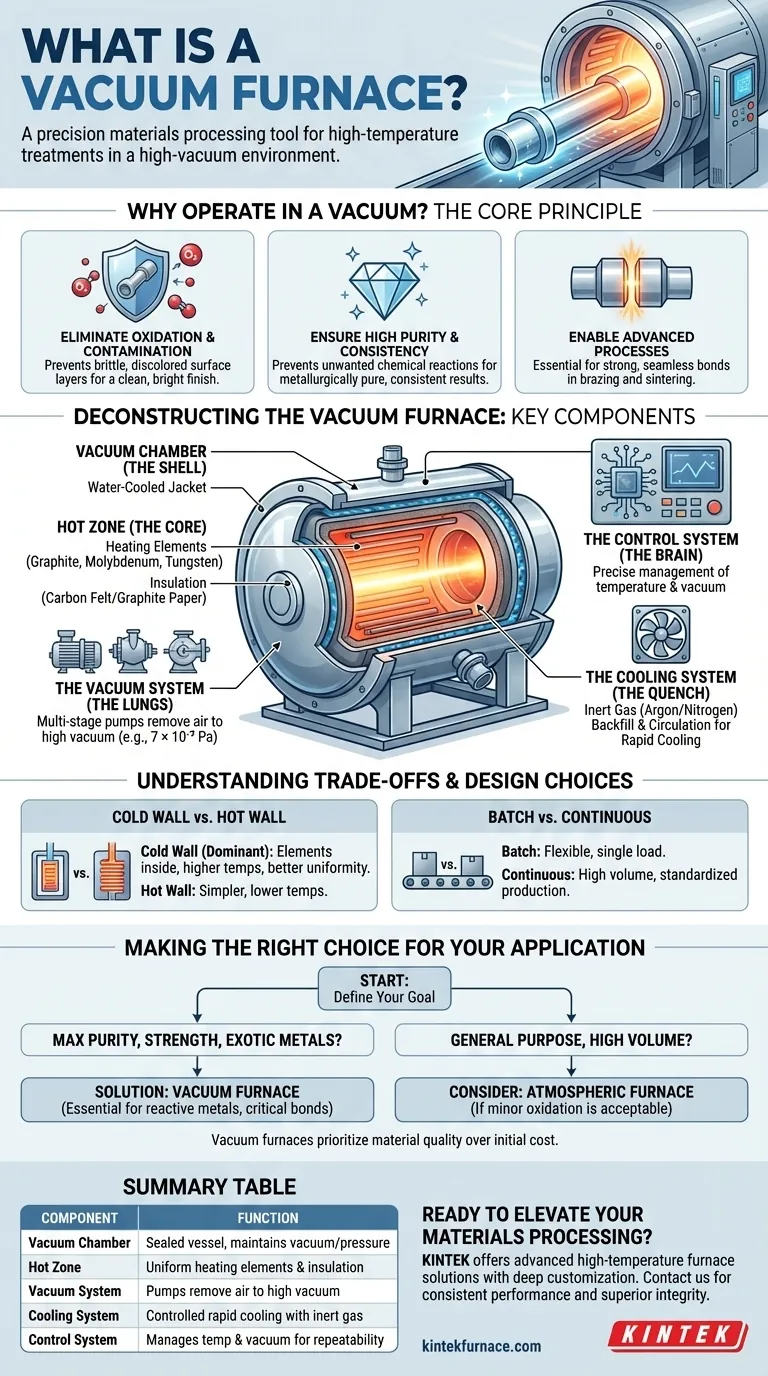

核心的な原理:なぜ真空中で操作するのか?

真空を使用するという決定は、特定の材料特性を実現するための基本です。大気がないことは受動的ではなく、プロセスの能動的な要素です。

酸化と汚染の排除

熱処理に要求される高温では、金属は空気中に存在する酸素やその他のガスと容易に反応します。この酸化として知られる反応は、部品の表面に脆く変色した層を生成します。

真空炉はこれらの反応性ガスを物理的に除去し、酸化を防ぎ、材料の表面が清潔で光沢を保つことを保証します。

高純度と一貫性の確保

不要な化学反応を防ぐことで、炉は母材およびすべての合金の完全性を保証します。

これにより、冶金学的に純粋で、構造的に健全で、バッチ間で高度に一貫した最終製品が得られます。

高度なプロセスの実現

高温ろう付けや焼結などのプロセスは、強固でシームレスな冶金結合を形成するために、完全に清浄な表面に依存しています。

真空環境はこれらの用途の前提条件であり、微細なレベルの汚染でさえ接合部や部品の品質を損なう可能性があります。

真空炉の分解:主要コンポーネント

真空炉は、極度の熱とほぼ完全な真空の制御された環境を維持するために、各コンポーネントが重要な機能を果たす複雑なシステムです。

真空チャンバー(外殻)

これは、プロセス全体を収容する密閉された気密容器です。巨大な外部大気圧に耐えるために、通常は高強度鋼またはステンレス鋼合金で作られています。

ほとんどの最新の設計には、内部が数千度に達していても炉の外側を冷たく安全に保つための二重層水冷ジャケットが採用されています。

ホットゾーン(コア)

チャンバーの内部に位置し、実際の加熱が行われる場所です。これは、加熱要素と断熱材の2つの主要な部分で構成されています。

加熱要素は、真空中で劣化することなく極めて高温で動作できるグラファイト、モリブデン、タングステンなどの材料で作られています。温度均一性を確保するために、360度加熱用に配置されていることがよくあります。

断熱材は、通常、硬質炭素フェルトまたは柔軟なグラファイトペーパーで作られ、熱を閉じ込めるためにホットゾーンを覆っています。この効率的な断熱材により、急速な加熱・冷却サイクルが可能になり、エネルギー損失が最小限に抑えられます。

真空システム(肺)

これは単一のポンプではなく、チャンバーから空気を除去するために設計された多段階システムです。

まず、空気の大部分を除去するために1つ以上の機械式「予備」ポンプから始まります。次に、拡散ポンプ、ターボ分子ポンプ、またはルーツポンプなどの高真空ポンプが引き継ぎ、最低 7 × 10⁻³ Pa という最終的に必要な真空度を達成します。

冷却システム(急冷)

加熱サイクル後、部品は多くの場合、制御された方法で急速に冷却する必要があります。

これは、加熱要素をオフにし、チャンバーにアルゴンや窒素などの高純度の不活性ガスを再充填することで実現されます。強力なファンがこのガスを循環させ、部品からチャンバーの水冷壁に熱を伝達します。

制御システム(脳)

洗練された電源、コントローラー、センサーのシステムが、プロセス全体を通じて温度プロファイルと真空度の両方を正確に管理します。この自動化により、処理が安定し、再現性があり、正確な仕様を満たすことが保証されます。

トレードオフと設計の選択の理解

すべての真空炉が同じというわけではありません。設計は特定の用途に合わせて調整され、性能とコストにおいて重要なトレードオフを伴います。

コールドウォール設計とホットウォール設計

最も重要な設計上の選択は、「コールドウォール」と「ホットウォール」の炉のどちらかです。

高性能用途で主流のコールドウォール炉は、加熱要素と断熱材を水冷式真空チャンバーの内部に配置します。これにより、非常に高い動作温度、急速な加熱・冷却、および優れた温度均一性が可能になります。

あまり一般的ではないホットウォール炉は、真空チャンバー全体を外部から加熱します。これらはより単純ですが、最高温度とサイクル速度が制限されます。

バッチ処理と連続処理

炉はバッチ処理または連続運転用に設計できます。バッチ炉は一度に1つのロードを処理し、非常に柔軟性があります。連続炉は部品を異なる加熱・冷却ゾーンに移動させ、大量の標準化された生産に最適です。

コストと複雑さ

主なトレードオフはコストです。高真空を生成・維持するために必要なコンポーネント(密閉チャンバー、複雑なポンピングシステム、高度な制御装置など)により、真空炉は標準的な雰囲気炉よりも運用コストが大幅に高く、複雑になります。

用途に応じた適切な選択

適切な炉技術を選択するには、最終的な目標と材料要件を明確に理解する必要があります。

- 材料の純度と強度を最大限に重視する場合: 真空炉は、ろう付けや医療用インプラント製造などのプロセスで酸化を排除し、クリーンで強固な冶金結合を保証するために不可欠です。

- 反応性またはエキゾチックな金属の処理を重視する場合: 真空炉の制御された不活性環境は、大気汚染に対して非常に敏感なチタン、ジルコニウム、スーパーアロイなどの材料にとって不可欠です。

- 一般的な高容量の熱処理を重視する場合: 軽微な表面酸化が許容される用途では、従来の雰囲気炉の方が費用対効果の高い解決策となる場合があります。

結局のところ、真空炉の選択は、初期の装置コストよりも最終的な材料品質とプロセス制御を優先するという戦略的な決定なのです。

要約表:

| コンポーネント | 機能 |

|---|---|

| 真空チャンバー | 真空を維持し、圧力を維持するための密閉容器 |

| ホットゾーン | 均一な加熱のための加熱要素と断熱材を備えた領域 |

| 真空システム | 高真空レベルを達成するために空気を除去するポンプ |

| 冷却システム | 制御された急速冷却のために不活性ガスを使用 |

| 制御システム | 再現性のあるプロセスを実現するために温度と真空を管理 |

精密さと純度で材料処理を向上させる準備はできましたか? KINTEKは、優れたR&Dと社内製造を活用し、お客様固有のニーズに合わせて調整された高度な高温炉ソリューションを提供します。当社の製品ラインには、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、すべて強力な深層カスタマイズ機能によって裏打ちされています。反応性金属を扱っている場合でも、高純度の結果が必要な場合でも、当社の炉は一貫した性能と優れた構造完全性を提供します。当社の技術で研究室のプロセスを最適化し、目標を達成する方法についてご相談いただくために、今すぐお問い合わせください!

ビジュアルガイド