管状炉は非常に多用途であり、材料科学および工業製造に不可欠な幅広い熱処理プロセスを実行できます。これらの炉は、焼鈍、硬化、焼入れ、焼戻し、焼結といった重要な熱処理を行うことができます。その独自の設計により、材料の精製、コーティング、乾燥、加速劣化試験などの特殊な用途も可能になります。

管状炉の真の価値は、高度に制御され隔離された環境を作り出す能力にあります。密閉されたチューブ設計により、温度と雰囲気(真空または不活性ガスを含む)の両方を正確に管理できるため、熱均一性と酸化に敏感なプロセスにとって理想的な装置となります。

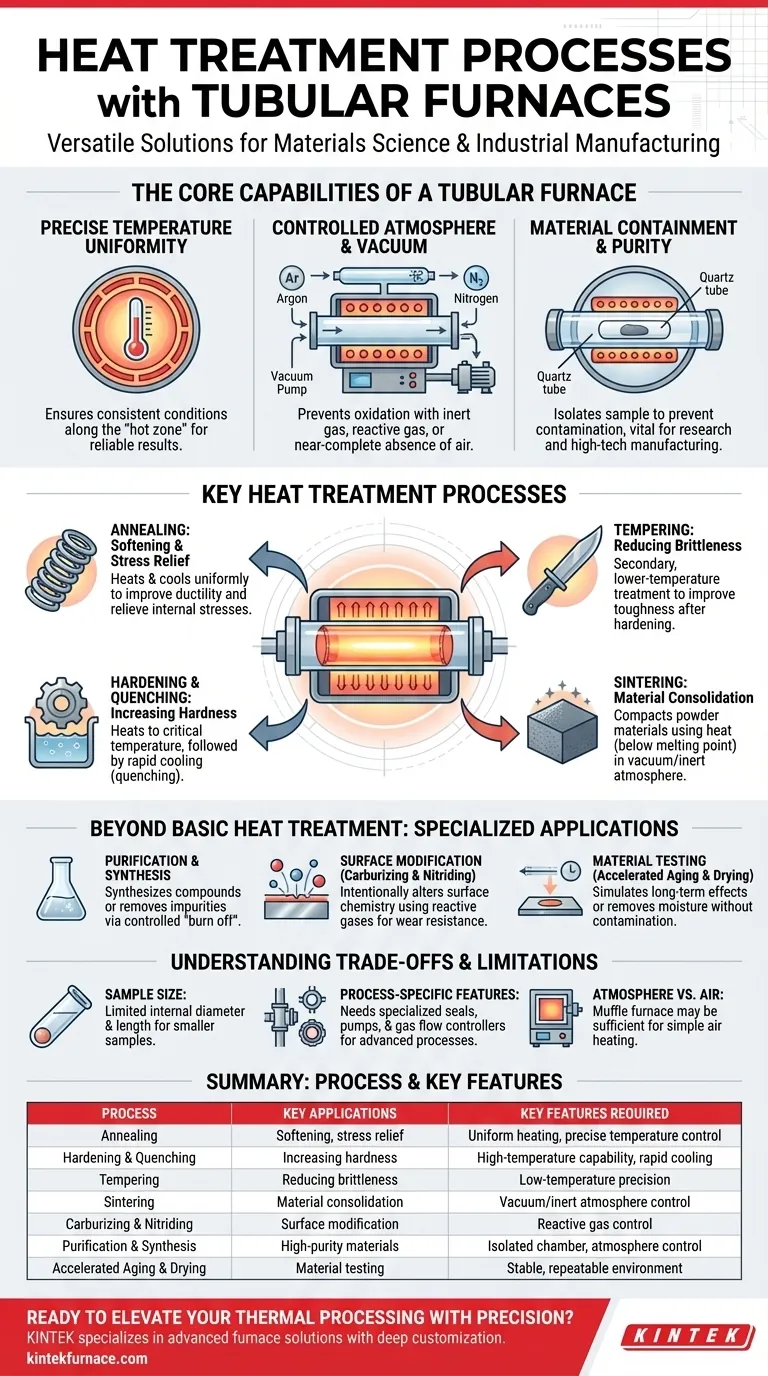

管状炉の核となる機能

さまざまな熱処理における管状炉の有効性は、3つの基本的な設計機能に由来しています。これらの機能を理解することが、その可能性を最大限に活用するための鍵となります。

精密な温度均一性

管状炉は、円筒状のチャンバーを取り囲む発熱体を使用します。この形状は、「ホットゾーン」の長さに沿って非常に均一な熱分布を促進し、サンプル全体が同じ熱条件を経験することを保証します。

この均一性は、わずかな温度偏差でも材料特性に悪影響を与える可能性があるプロセスにとって極めて重要です。

制御された雰囲気と真空

チューブ炉の最も重要な利点は、特定の雰囲気を維持できることです。サンプルは密閉されたチューブ内に配置され、その後空気がパージされ、不活性ガス(アルゴンや窒素など)または反応性ガスが充填されます。

この機能は、敏感な材料の酸化を防ぐために不可欠です。さらに、多くのモデルは真空ポンプに接続でき、ほぼ完全な空気の不在を必要とするプロセスを実行できます。

材料の封じ込めと純度

専用のチューブ(多くの場合、石英、アルミナ、またはセラミック製)内で材料を処理することにより、サンプルを炉の発熱体や断熱材から隔離します。これにより、汚染が防止され、最終製品の純度が確保されます。これは、研究やハイテク製造にとって非常に重要です。

主要な熱処理プロセスを解説

これらの核となる機能により、さまざまな一般的かつ特殊な熱処理プロセスが直接可能になります。

軟化と応力除去(焼鈍)

焼鈍は、材料を特定の温度まで加熱し、その温度で保持した後、制御された冷却プロセスを行うことです。これにより、材料が軟化し、延性が向上し、内部応力が緩和されます。チューブ炉の均一な加熱により、ワークピース全体で一貫した結果が保証されます。

硬度の増加(硬化と焼入れ)

硬化は、金属(鋼など)を臨界温度以上に加熱し、その後急速に冷却するプロセスであり、焼入れとして知られています。チューブ炉は、正確な初期加熱段階を提供します。一部の特殊なモデルは、迅速な取り出しを可能にするか、焼入れを容易にする統合冷却システムを備えています。

脆性の低減(焼戻し)

金属が硬化された後、多くの場合、実用には脆すぎます。焼戻しは、この脆性を低減し、靭性を向上させる二次的な低温熱処理です。チューブ炉の正確な温度制御は、硬度と靭性の望ましいバランスを達成するために不可欠です。

材料の固化(焼結)

焼結は、粉末から加熱によって融点以下の温度で固体塊を圧縮し形成するプロセスです。セラミックスや粉末冶金で広く使用されています。これを真空または不活性ガス雰囲気のチューブ炉で行うことで、酸化を防ぎ、多孔性が最小限に抑えられた高密度の部品が得られます。

基本的な熱処理を超えて:特殊な用途

チューブ炉の制御された環境は、他の多くの高度な熱処理プロセスへの扉を開きます。

精製と合成

炉の隔離されたチャンバーは、化合物合成や材料精製に理想的です。不要な元素は、制御された方法で「燃焼除去」または蒸発させることができ、より高純度の物質が残ります。

表面改質(浸炭と窒化)

反応性ガスをチューブに導入することにより、材料の表面化学を意図的に変化させることができます。浸炭(炭素添加)や窒化(窒素添加)などのプロセスは、金属部品の硬く耐摩耗性のある表面層を作成するために使用され、チューブ炉が提供する精密なガス制御を必要とします。

材料試験(加速劣化と乾燥)

チューブ炉の安定した再現性のある環境は、材料の長期熱暴露の影響をシミュレートするプロセスである加速劣化試験に最適です。また、汚染物質を導入することなくすべての水分を除去することでサンプルを正確に乾燥させる効果的なツールでもあります。

トレードオフと限界の理解

強力である一方、管状炉は万能な解決策ではありません。その限界を理解することは、適切な用途のために極めて重要です。

サンプルサイズと形状

最も明白な制限は、チューブの内径と長さです。これらの炉は、小型サンプル、粉末、ウェーハ、または細い円筒状部品に最適です。大型または不規則な形状の部品の熱処理には実用的ではありません。

プロセス固有の機能

すべての管状炉が同じように作られているわけではありません。単純な焼鈍を空気中で行うことができる炉は、真空または反応性ガスプロセスに必要なシールやポートが不足している場合があります。焼入れ、真空ろう付け、浸炭はすべて、特定の炉モデルとポンプやガス流量コントローラーなどの補助装置を必要とします。

雰囲気炉 vs. 空気炉

プロセスが雰囲気制御を必要としない場合(例:非反応性材料の単純な乾燥または加熱)、標準的なマッフル炉または箱型炉の方が費用対効果の高い選択肢となる場合があります。管状炉を選択する主な理由は、その優れた雰囲気制御にあります。

プロセスを目標に合わせる

適切なプロセスを選択するには、主な目的と炉の特定の機能を考慮してください。

- 主な焦点がバルク材料特性の改善(例:延性や硬度)である場合: 焼鈍、硬化、焼戻しに焦点を当て、炉に必要な温度範囲と冷却能力があることを確認してください。

- 主な焦点が高純度部品や新材料の作成である場合: 焼結、合成、真空処理が鍵となりますが、これらには優れた雰囲気または真空制御を備えた炉が絶対的に必要です。

- 主な焦点が表面改質である場合: 浸炭や窒化などの反応性ガスプロセス用に特別に装備された炉と、精密なガス流量コントローラーが必要です。

- 主な焦点が単純な熱試験または乾燥である場合: 高度な雰囲気制御のない基本的なチューブ炉で十分であり、より経済的かもしれません。

これらの明確な機能を理解することで、チューブ炉を単純なヒーターから、高度な材料処理のための精密機器へと変えることができます。

要約表:

| プロセス | 主な用途 | 必要な主な機能 |

|---|---|---|

| 焼鈍 | 軟化、応力除去 | 均一加熱、精密な温度制御 |

| 硬化と焼入れ | 硬度向上 | 高温対応、急速冷却 |

| 焼戻し | 脆性低減 | 低温での精密さ |

| 焼結 | 材料の固化 | 真空/不活性雰囲気制御 |

| 浸炭と窒化 | 表面改質 | 反応性ガス制御 |

| 精製と合成 | 高純度材料 | 隔離チャンバー、雰囲気制御 |

| 加速劣化と乾燥 | 材料試験 | 安定した再現性のある環境 |

精密な熱処理で能力を向上させる準備はできていますか? KINTEKは、チューブ炉、マッフル炉、真空・雰囲気炉、CVD/PECVDシステムなどの高度な高温炉ソリューションを専門としています。卓越した研究開発と自社製造を活かし、焼鈍、焼結、特殊用途など、お客様独自の実験ニーズに合わせて詳細なカスタマイズを提供しています。 今すぐお問い合わせください。当社のオーダーメイドソリューションがお客様の研究室の効率と成果をどのように向上させることができるか、ご相談ください!

ビジュアルガイド