真空炉の加熱フェーズ中には、初期の空気が除去された後に制御されたプロセスが展開されます。通常、黒鉛や耐火金属で作られた発熱体は、熱放射を介してほぼ完全にエネルギーをワークピースに伝達します。温度が上昇するにつれて、ワークピースや炉の内部コンポーネントから閉じ込められたガスが放出されます。これは脱ガスとして知られる現象であり、所望の低圧環境を維持するために真空ポンプが継続的に除去する必要があります。

真空炉加熱の核となる目的は、単に何かを熱くすることではありません。それは、熱放射を主要なメカニズムとして使用し、材料自体から放出されるガスを能動的に管理しながら、不活性環境下で精密かつ均一な温度を達成することです。

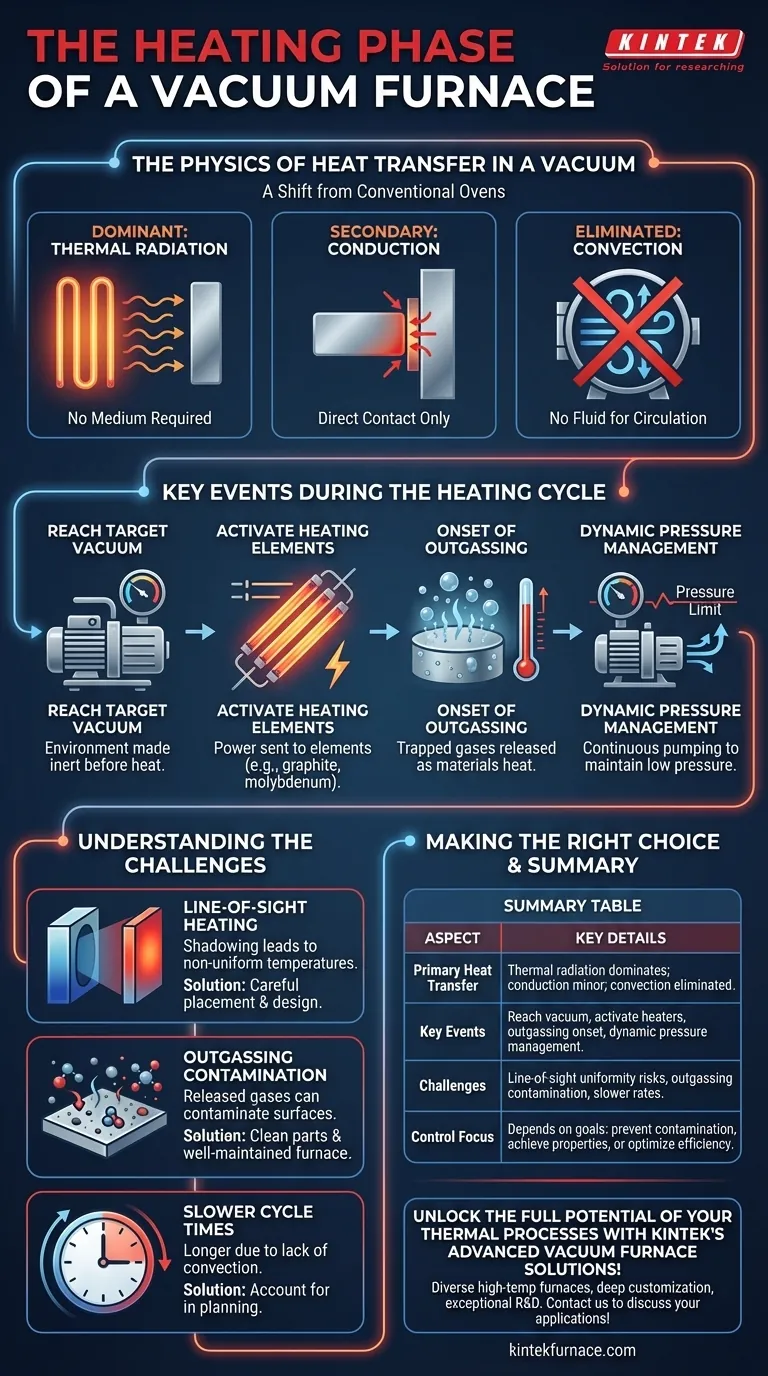

真空加熱の物理学

加熱フェーズを理解するには、従来のオーブンとは異なる考え方が必要です。空気が存在しないため、おなじみの対流メカニズムは完全に存在せず、熱の伝わり方が根本的に変わります。

熱放射の優位性

真空では、熱伝達は主に熱放射によって発生します。発熱体は熱くなり、赤外線エネルギーを放出し、それは真空を直進し、ワークピースの表面に吸収されます。

これは、太陽が宇宙の真空を越えて地球を加熱するのと同じようなものです。エネルギーが伝わるために媒体は必要ありません。

伝導の役割

伝導は依然として二次的な役割を果たします。熱は、ワークピースが治具と直接物理的に接触する箇所、または複雑なアセンブリの異なる部分が互いに接触する箇所で伝導します。

しかし、特にサポートへの接触が最小限の複雑な形状の部品にとっては、その全体的な寄与は放射よりもはるかに小さくなります。

対流が排除される理由

対流は、熱を循環させて伝達するために流体(空気や水など)に依存します。空気を排気して真空を作り出すことにより、このプロセスに必要な分子が除去されます。

これは真空炉の重要な利点であり、高温のワークピースが空気にさらされた場合に発生する酸化やその他の化学反応を防ぎます。

加熱サイクル中の主要なイベント

加熱フェーズは、静的な状態ではなく、動的で慎重に管理された一連のイベントです。

目標真空度の達成

このプロセスは、真空ポンプがチャンバーをTorrまたはmbarで測定される所望の初期圧力まで排気した後でのみ開始されます。これにより、高温が導入される前に環境が不活性であることが保証されます。

発熱体の作動

真空が安定すると、電力が発熱体に送られます。これらはしばしば黒鉛チューブまたはモリブデンストリップであり、電気抵抗により加熱されます。一部の「ホットウォール」設計では、ヒーターは密閉されたレトルトの外側にあり、壁を加熱し、その壁が内部の部品にエネルギーを放射します。

脱ガスの開始

これは最も重要なイベントの1つです。ワークピース、治具、さらには炉の内部断熱材が加熱されるにつれて、それらの表面から吸着されたガスや水分が放出されます。このプロセスを脱ガスと呼びます。

動的な圧力管理

脱ガスにより、炉内の真空度が一時的に悪化します。真空ポンプシステムは、新たに放出されたガス分子を除去するために継続的に機能し、圧力がプロセスで指定された制限を超えないようにする必要があります。場合によっては、特定の分圧を確立するために、アルゴンなどの不活性ガスが制御された量で導入されることがあります。

トレードオフと課題の理解

真空加熱は強力ですが、成功裏の処理のために管理しなければならない特有の課題がないわけではありません。

「見通し線」加熱の課題

放射線は直進するため、ワークピースの他の部分や治具によって「遮蔽」されている部分は、それほど速くは加熱されません。これは、ロード全体で温度が不均一になる可能性があります。

部品の慎重な配置と慎重な炉設計は、すべての表面が均一な加熱のために十分な放射エネルギーを受け取ることを保証するために不可欠です。

脱ガスによる汚染のリスク

脱ガス率がポンプシステムの能力を上回ると、圧力が大幅に上昇します。放出されたこれらのガスは、ワークピースの表面を汚染し、真空を使用する主な目的の1つを無効にする可能性があります。

これが、高品質の結果を得るために清浄な部品と適切に維持された炉が不可欠である理由です。

より遅い加熱および冷却速度

熱を循環させる対流の助けがないため、大気炉と比較して真空での全体的なサイクル時間が長くなる可能性があります。これは、プロセス計画とスケジューリングで考慮する必要があります。

プロセスに最適な選択をする

加熱フェーズの制御は、部品の所望の冶金特性を達成するための基本です。その制御の焦点は、あなたの最終的な目標によって異なります。

- 表面汚染の防止が主な焦点である場合: 優先事項は、部品が清浄であり、真空システムが加熱サイクル全体を通して目標圧力を維持できることを保証することにより、脱ガスを管理することでなければなりません。

- 特定の材料特性の達成が主な焦点である場合: 加熱速度、保持温度、および部品全体の温度均一性の精密な制御が、最も重要な変数のセットです。

- プロセス効率の最大化が主な焦点である場合: 放射線の遮蔽を最小限に抑え、真空環境における本質的に遅い熱伝達速度を正確に見積もるために、ローディング構成を最適化する必要があります。

放射熱伝達と脱ガスのダイナミクスを習得することが、真空熱処理の可能性を最大限に引き出す鍵となります。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| 主要な熱伝達 | 熱放射が支配的。伝導は小さな役割を果たし、対流は排除される。 |

| 主要なイベント | 目標真空度の達成、発熱体の作動、脱ガスの開始、動的な圧力管理。 |

| 課題 | 見通し線加熱による不均一性のリスク、脱ガスによる汚染、加熱/冷却速度が遅い。 |

| 制御の焦点 | 目標による:汚染の防止、材料特性の達成、または効率の最適化。 |

KINTEKの高度な真空炉ソリューションで、熱処理の可能性を最大限に引き出しましょう! 優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な研究室に高温炉を提供しています。強力なカスタム化能力により、お客様固有の実験ニーズとの正確な整合性が保証され、効率と結果が向上します。今すぐお問い合わせいただき、お客様の特定のアプリケーションをどのようにサポートできるかご相談ください!

ビジュアルガイド