低真空炉と高真空炉の選択は、材料の感度、プロセスの要求される純度、および運用予算によって決まります。低真空システムは、頑丈な材料における一般的な酸化を防ぐための費用対効果の高いソリューションですが、高真空炉は、あらゆる汚染が許されない反応性のある高価値材料を処理するために不可欠な、細心の注意を払って制御された環境を提供します。

この決定は、達成できる真空レベルだけにとどまりません。これは、基本的な表面反応を防ぐ(低真空)ことと、事実上すべての反応性分子を除去し、材料自体を脱ガスすることで究極の化学的純度を達成する(高真空)ことの間の戦略的な選択なのです。

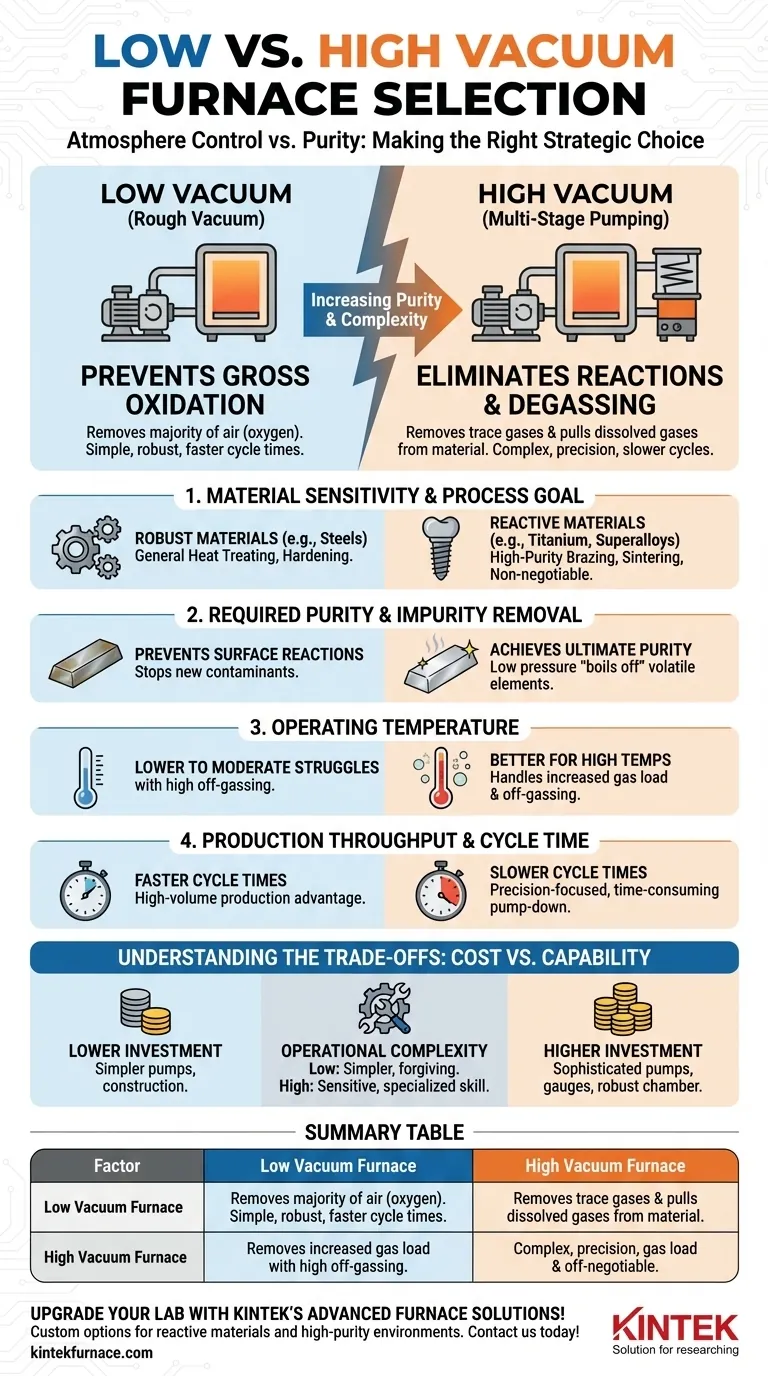

根本的な違い:雰囲気制御 vs. 純度

「低真空」と「高真空」という用語は、雰囲気管理における2つの異なる哲学を表しています。この違いを理解することが、適切な投資を行うための鍵となります。

低真空:総体的な酸化の防止

低真空(または「粗真空」)システムは、炉チャンバーから空気、主に酸素の大部分を除去するように設計されています。その主な目的は、熱処理される部品の表面における大規模な酸化、変色、およびスケールの発生を防ぐことです。

これらのシステムは機械的にシンプルで、通常、ロータリーベーンポンプまたは類似のメカニカルポンプのみを使用します。頑丈で信頼性が高く、目標圧力を比較的容易に達成できるため、サイクルタイムが短縮されます。

高真空:反応の排除と脱ガス

高真空システムは、さらに進んでいます。メカニカルポンプと拡散ポンプまたはターボ分子ポンプを組み合わせた多段階のポンピングシステムを使用し、酸素だけでなく、水蒸気、窒素、アルゴンなどの微量ガスも除去します。

目標は、微細な反応さえも防ぐほど不活性な環境を作り出すことです。決定的に重要なのは、高真空が材料自体から溶存ガスを吸い出すこともできることです。これは脱ガスとして知られるプロセスです。これは、可能な限り最高の材料純度と完全性を達成するために不可欠です。

主要な決定要因の内訳

プロセスの要件が、適切な真空レベルを直接示します。これら4つの重要な要因に対してアプリケーションを分析してください。

1. 材料の感度とプロセスの目標

これは最も重要な考慮事項です。主に焼入れや応力除去が目的である鋼材や反応性の低い合金の一般的な熱処理には、低真空で十分な場合が多いです。

チタン、ジルコニウム、耐火金属などの高反応性材料の処理には、高真空が不可欠です。これらの材料は、特に高温では、微量の酸素や窒素によって汚染され、脆化する可能性があります。高純度ろう付け、医療用インプラント製造、航空宇宙部品焼結などのプロセスでは、高真空環境が要求されます。

2. 要求される純度と不純物除去

プロセスで材料から揮発性元素を除去する必要がある場合は、高真空システムが必要です。低圧はこれらの不純物の沸点を効果的に下げ、材料から「沸騰」させて真空ポンプによって除去されるようにします。

低真空システムは、この種の精製を促進するのに十分な圧力差を生成しません。これらは、雰囲気から新たな汚染物質が導入されるのを防ぐだけです。

3. 動作温度

プロセス温度が高くなるほど、材料の反応性は増し、オフガス(材料の表面から閉じ込められたガスを放出すること)が発生しやすくなります。

高真空システムは、必要な低圧を維持しながら、この増加したガス負荷を処理するのに適しています。低真空システムでは追いつかず、反応性ガスの分圧が上昇してプロセスを損なう可能性があります。

4. 生産スループットとサイクルタイム

高真空を達成するには時間がかかります。ポンピングダウンのシーケンスは、低真空システムと比較して、各炉サイクルにかなりの時間を追加する可能性があります。

運用が、感度の低いコンポーネントの大量生産を優先する場合、低真空炉のより速いサイクルタイムは、明確なスループット上の利点を提供します。

トレードオフの理解:コスト vs. 能力

炉の選択は主要な設備投資であり、低真空システムと高真空システムの間にはコストと複雑さの点でかなりの違いがあります。

初期投資

高真空炉は、著しく高価です。コストは、洗練された2段階ポンピングシステム、より高度なコントローラーとゲージ(例:イオンゲージ)、および極端な圧力差を処理するためのより堅牢なチャンバー構造の必要性によって増大します。

運用の複雑さとメンテナンス

低真空システムは、熱処理業界の主力です。これらは機械的にシンプルで、小さな漏れにも寛容であり、運用とメンテナンスに特別な知識をあまり必要としません。

高真空システムは精密機器です。漏れに非常に敏感で、汚染を避けるために細心の注意を払った洗浄プロトコルが必要であり、運用とメンテナンスにはより高度なスキルを持つ技術者が求められます。

エネルギーと消耗品

炉の加熱要素は主要なエネルギー消費源ですが、高真空炉の複雑なポンピングシステムは、全体のエネルギー消費量を増加させます。さらに、特殊なポンプには、継続的な運用コストに加わるポンプオイルなどの消耗品が必要となる場合があります。

アプリケーションに最適な選択をする

この質問に答えるには、プロセスの目標を客観的に評価する必要があります。これらのガイドラインを使用して、最終的な選択を行ってください。

- 主な焦点が一般的な熱処理と表面の変色防止(例:鋼の焼きなまし、焼き戻し)の場合:低真空炉が最も費用対効果が高く効率的なソリューションです。

- 主な焦点が、高反応性材料(例:チタン、超合金、耐火金属)の接合または処理の場合:材料の汚染を防ぎ、構造的完全性を確保するために高真空炉が必須です。

- 主な焦点が、最大の材料純度と脱ガス(例:医療用インプラント、真空電子機器、R&D)の達成の場合:材料自体から揮発性汚染物質を除去するために、高真空システムに投資する必要があります。

- 主な焦点が、中程度の品質要件を持つ大量生産の場合:低真空システムのより速いサイクルタイムは、その選択を正当化する大きなスループット上の利点を提供します。

炉の選択を材料とプロセスの基本的な要件に合わせることで、主要な購入が品質と運用効率への戦略的な投資に変わります。

まとめ表:

| 要因 | 低真空炉 | 高真空炉 |

|---|---|---|

| 材料感度 | 頑丈な材料(例:鋼)に適している | 反応性材料(例:チタン、超合金)に不可欠 |

| 純度要件 | 表面酸化を防止 | 高い純度と脱ガスを達成 |

| 動作温度 | 低温から中程度の温度を処理 | オフガスのある高温に適している |

| 生産スループット | 高速サイクルタイム、大量生産 | 低速サイクルタイム、精密重視 |

| コストと複雑さ | 初期費用が安く、操作が簡単 | 初期費用が高く、メンテナンスが複雑 |

KINTEKの高度な高温炉ソリューションで、研究室の能力をアップグレードしましょう!卓越した研究開発と社内製造を活用し、当社は多様な研究室にマッフル炉、管状炉、回転炉、真空炉&雰囲気炉、CVD/PECVDシステムなどのオーダーメイドのオプションを提供しています。当社の強力なディープカスタマイズ能力により、反応性材料の処理や高純度環境の要件など、お客様固有の実験ニーズに正確に適合します。炉の制約に邪魔されることなく、効率と成果を高める方法について、今すぐお問い合わせください!

ビジュアルガイド