適切な管理雰囲気炉の選択は、3つの主要な要因に左右される重要な決定です。まず、特定のプロセス要件を定義し、次にそのプロセスに対応する炉の種類を特定し、最後に、信頼性の高い長期的な性能と一貫した結果を保証するために、ビルド品質と安全システムを確認する必要があります。

管理雰囲気炉の選択は、技術仕様の比較にとどまりません。中心的なタスクは、炉の設計、雰囲気管理、および安全機能を材料プロセスの固有の要件に直接適合させ、一貫した高品質の結果を保証することです。

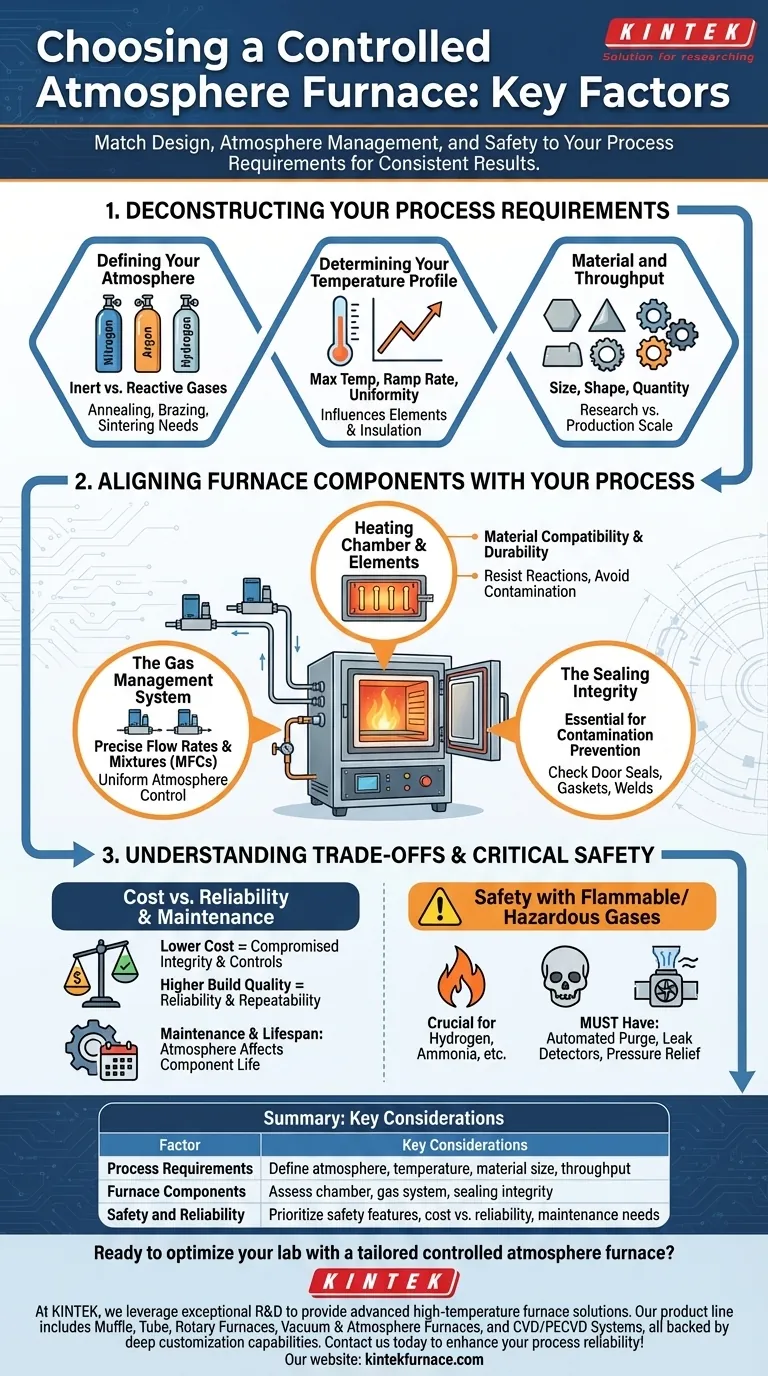

プロセス要件の分解

ハードウェアを評価する前に、アプリケーションを完全に理解する必要があります。炉はプロセスのために奉仕するツールであり、その逆ではありません。

雰囲気の定義

使用するガスの種類が最も基本的な要件です。雰囲気は、酸化を防ぐための不活性ガス(窒素、アルゴン)であるか、プロセスに積極的に関与するための反応性ガス(水素、フォルミングガス)である可能性があります。

アニーリング、ろう付け、焼結などのプロセスはそれぞれ、炉のガス処理能力と材料適合性を決定する独自の雰囲気ニーズを持っています。

温度プロファイルの決定

必要な最高温度、加熱および冷却の速度(ランプ速度)、およびチャンバー内の許容温度変動(均一性)を定義する必要があります。

これらの要因は、発熱体、断熱材、および温度制御システムの洗練度の選択に直接影響します。

材料とスループット

処理する部品のサイズ、形状、数量を考慮してください。これは加熱チャンバーに必要な寸法を決定し、研究用の小型管状炉と生産用の大型箱型炉の選択など、炉全体の設計に影響を与えます。

プロセスへの炉コンポーネントの整合

プロセスのニーズがわかったら、炉の特定のコンポーネントがそれらをどのように満たすように設計されているかを評価できます。

加熱チャンバーと発熱体

チャンバーは、最高温度に耐え、プロセス雰囲気との化学反応に耐える材料で構築されている必要があります。

発熱体も適合している必要があります。特定の雰囲気中で一部の発熱体が急速に劣化し、汚染や高い交換費用につながります。

ガス管理システム

ガスの導入と排出のための信頼性の高いシステムが不可欠です。これには、ガス入口、出口、および雰囲気制御システム自体が含まれます。

精密な作業のために、マスコントローラー(MFC)を探し、これにより正確にガス流量と混合比を管理し、チャンバー全体で均一で一貫した雰囲気を保証できます。

シール完全性

これは譲れない機能です。密閉された環境は、外部の空気からの汚染を防ぎ、プロセスが必要とする正確なガス組成を維持するために不可欠です。

ドアシール、ガスケット、溶接点の品質に細心の注意を払ってください。わずかな漏れでも、デリケートな実験を危険にさらし、生産バッチを台無しにする可能性があります。

トレードオフと重要な安全性の理解

炉は長期的な投資であり、初期のコスト削減が後続の大きな問題につながる可能性があります。

コスト対プロセス信頼性

低コストの炉は、シール完全性や温度および雰囲気制御の精度を犠牲にする場合があります。これは、製品品質の一貫性のなさ、バッチの失敗、そして最終的には高い運用コストにつながる可能性があります。

優れたビルド品質とプロセス制御を備えた炉に投資することは、信頼性と再現性を通じてより高いリターンをもたらします。

可燃性または危険なガスによる安全性

プロセスで水素、アンモニア、その他の危険なガスを使用する場合、安全性は最優先事項です。炉には必ず適切な安全メカニズムが装備されている必要があります。

自動パージサイクル、ガス漏れ検知器、圧力逃がし弁、緊急遮断システムなどの機能を探してください。これらはオプションの機能ではなく、作業員と施設を保護するために不可欠です。

メンテナンスと寿命

プロセス雰囲気と炉の内部コンポーネント(特に発熱体と断熱材)との相互作用が、メンテナンススケジュールを決定します。

特定の雰囲気がコンポーネントの寿命にどのように影響するかを理解し、運用コストを正確に見積もり、計画外のダウンタイムを最小限に抑えます。

アプリケーションに最適な選択を行う

最終的な決定は、主要な運用目標を直接反映したものであるべきです。オプションを評価するために、特定のプロセス要件をフィルターとして使用してください。

- 高純度研究またはデリケートな材料(例:半導体アニーリング)に主な焦点がある場合: 何よりも優れたシール完全性と高精度の雰囲気制御システムを優先してください。

- 大量の産業生産(例:焼結またはろう付け)に主な焦点がある場合: スループットを最大化し、運用コストを削減するために、炉の耐久性、エネルギー効率、自動化機能に焦点を当ててください。

- 危険または可燃性のガス(例:水素ベースのプロセス)を扱っている場合: 漏れ検知や緊急パージ機能を含む認定された安全システムが、譲れない最初の優先事項でなければなりません。

結局のところ、成功した投資とは、炉がコアプロセスを透過的かつ確実に可能にするものです。

概要表:

| 要因 | 主な考慮事項 |

|---|---|

| プロセス要件 | 雰囲気の種類、温度プロファイル、材料サイズ、スループットを定義 |

| 炉コンポーネント | 加熱チャンバー、ガス管理システム、シール完全性を評価 |

| 安全性と信頼性 | 安全機能、コスト対信頼性、メンテナンスニーズを優先 |

カスタマイズされた管理雰囲気炉で研究室の最適化を始めますか?

KINTEKでは、卓越した研究開発と社内製造を活用し、多様な研究室向けに高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムが含まれており、すべて強力な深いカスタマイズ能力によって裏打ちされており、お客様固有の実験要件に正確に対応します。

プロセス信頼性と効率を向上させる当社の炉について、今すぐお問い合わせください!

ビジュアルガイド