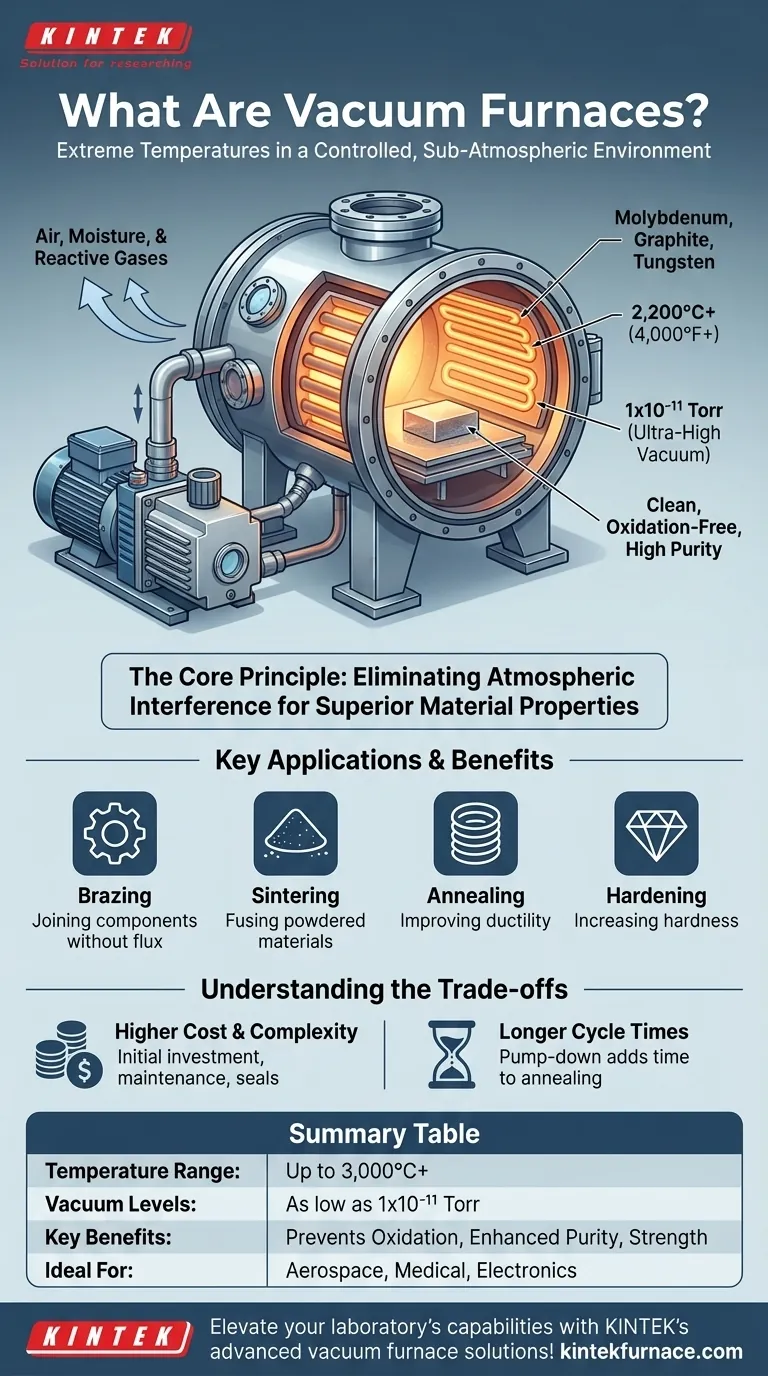

真空炉の核心は、制御されたサブ大気圧環境下で材料を極端な温度に加熱する特殊なチャンバーです。加熱前に空気やその他の反応性ガスを除去することで、これらの炉は酸化や汚染を防ぎます。これは高性能材料の処理にとって極めて重要です。真空炉は幅広い条件下で動作し、温度は2,200°C (4,000°F) を超え、真空レベルは1x10⁻¹¹ Torrまで低くすることができます。

真空炉の真の目的は、単に熱を発生させることではありません。それは超高純度の環境を作り出すことです。大気による干渉を排除することで、優れた強度、清浄度、構造的完全性を持つ材料を生み出す熱処理を可能にします。

真空炉が優れた結果を達成する方法

真空炉のユニークな機能は、材料が加熱および冷却される環境を正確に制御できる能力に由来します。

核心原理:大気の除去

プロセスは、密閉された堅牢なチャンバー内に材料を配置することから始まります。その後、高度なポンプシステムがこのチャンバーから空気と水分を除去します。

この重要なステップにより、高温で酸化、変色、または汚染を引き起こす可能性のある酸素やその他の反応性ガスが除去されます。その結果、最終部品には非常にクリーンで光沢のある表面仕上げが得られます。

真空の生成

真空レベルは重要な動作パラメータです。多くの産業用途では、中真空または高真空で十分です。

しかし、高感度な電子部品、医療部品、または航空宇宙部品の場合、炉は超高真空レベルを達成し、プロセス中に大気干渉が全くない環境を作り出すことができます。

極端な温度への到達

真空が確立されると、強力な加熱要素が処理対象物を加熱します。これらの要素は、しばしばモリブデン、グラファイト、またはタングステンなどの高温材料でできています。

これらのシステムは、800°Cから3,000°C (1,500°Fから5,400°F) を超える範囲で、非常に均一な温度を達成でき、精密なデジタル制御により、材料が必要とされる通りに正確に加熱されます。

プロセスの再現性の確保

現代の真空炉は完全に自動化されています。真空引きから特定の加熱プロファイル、制御された冷却または焼入れまでの全サイクルがコンピュータによって管理されます。

この自動化により、特定のレシピで処理されたすべての部品がまったく同じ処理を受け、高い再現性と一貫した品質が保証されます。

主な用途と利点

真空炉の制御された環境は、従来の雰囲気炉では達成不可能なプロセスと材料特性を可能にします。

純度と特性の向上

大気との反応を防ぐことで、真空炉はより高い純度と強化された機械的特性を持つ部品を製造します。これは、要求の厳しい用途で使用される超合金、チタン、および先進セラミックスにとって不可欠です。

加熱中、真空は材料自体から閉じ込められた不純物や残留ガスを引き出すのにも役立ちます。このプロセスは脱ガスとして知られ、その品質をさらに向上させます。

熱処理の汎用性

真空炉は単一の作業に限定されません。非常に汎用性が高く、幅広い重要なプロセスに使用されます。

- ろう付け:溶加材で部品を接合し、フラックスを使用せずに強力でクリーンな接合部を作成します。

- 焼結:粉末材料を融合させて固体塊を作成します。

- 焼鈍:金属を軟化させ、延性を向上させ、内部応力を低減します。

- 焼入れ:材料を加熱し、その後急速に冷却して硬度を向上させます。

トレードオフの理解

非常に強力である一方で、真空炉がすべての熱処理ニーズに対する解決策であるわけではありません。その精度と機能性には、特定の考慮事項が伴います。

高額な初期費用と複雑さ

真空システムは、その大気圧対応のものよりも本質的に複雑です。堅牢なチャンバー、高性能ポンプ、シール、高度な制御システムが必要なため、初期投資とメンテナンス費用が大幅に高くなります。

長いサイクルタイム

「真空引き」として知られる真空を生成するプロセスは、各サイクルの開始時に時間を追加します。速度が最重要であり、酸化が大きな懸念事項ではないアプリケーションでは、従来の連続炉の方が効率的な場合があります。

材料の適合性

特定の材料は真空中で問題となる可能性があります。蒸気圧の高い材料は過度に脱ガスし、炉内または他の負荷の部品を汚染する可能性があります。処理される材料の慎重な評価が不可欠です。

目標に合わせた正しい選択

適切な炉技術の選択は、材料と最終製品の要件に完全に依存します。

- 材料の純度と性能に重点を置く場合:酸化が許されない敏感な合金、医療グレードの金属、または航空宇宙部品の処理には、真空炉が不可欠です。

- 高強度接合に重点を置く場合:真空炉の超クリーンな環境は、接合部を弱める酸化を防ぐため、ろう付けに最適です。

- 一般的な鋼の費用対効果の高い大量処理に重点を置く場合:わずかな表面酸化が許容される場合、従来の雰囲気炉はより経済的で迅速な解決策を提供することがよくあります。

最終的に、真空炉の選択は、材料の完全性とプロセス制御を運用上の単純さよりも優先するという戦略的な決定です。

概要表:

| 側面 | 詳細 |

|---|---|

| 温度範囲 | 最大3,000°C (5,400°F) またはそれ以上 |

| 真空レベル | 最低1x10⁻¹¹ Torr |

| 主な利点 | 酸化を防ぎ、純度を確保し、材料強度を向上させる |

| 一般的な用途 | ろう付け、焼結、焼鈍、焼入れ |

| 理想的な用途 | 航空宇宙、医療、電子機器、および高性能合金 |

KINTEKの高度な真空炉ソリューションで、研究室の能力を高めましょう!卓越した研究開発と社内製造を活用し、KINTEKはマッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムを含む高温炉システムを多様な研究室に提供しています。当社の強力な深層カスタマイズ能力により、お客様の独自の実験要件に正確に対応し、超合金やセラミックスなどの材料に対して優れた純度、再現性、性能を提供できます。汚染に邪魔されないでください。今すぐお問い合わせください。当社のオーダーメイドソリューションがお客様の熱処理プロセスを最適化し、プロジェクトの革新をどのように推進できるかについてご相談ください!

ビジュアルガイド

関連製品

よくある質問

- 真空加熱システムはどのように樹脂改質に貢献しますか?密度と化学的純度を高める

- 高温蒸留炉で使用される真空システムの典型的なコンポーネントは何ですか?プロセスの精度を確保してください。

- 最新の真空炉は、最大20バールまでのガス注入システムを備えているのはなぜですか?急速冷却の多様性を解き放つ

- 真空炉のチャンバーの機能は何ですか?高温プロセスにおける純度と精度を確保する

- 真空溶解炉を使用する主な利点は何ですか?高性能合金の優れた純度と制御を実現

- t-BTOナノ粒子に真空乾燥炉を使用する利点は何ですか?重要な材料の完全性を維持する

- FeZn-MOFs@Al2O3にはなぜ真空オーブンが必要なのですか?構造と活性を維持する

- 真空炉の発熱体の設計と選定において、パフォーマンスと寿命を最適化するための重要な要素は何ですか?