簡単に言えば、チューブ炉は密閉されたチューブ内でサンプルを加熱するために使用される特殊なオーブンであり、厳密に制御された雰囲気下での精密な熱処理を可能にします。その主な用途は、材料合成、熱処理、および高度な材料試験の3つの主要なカテゴリに分類されます。

チューブ炉の不可欠な価値は、高温を達成できる能力だけでなく、サンプルを周囲の空気から隔離する独自の能力にあります。真空、不活性ガス、または反応性ガスといった雰囲気の制御こそが、純度、酸化、または特定の化学反応が決定的な要因となるプロセスにおいて不可欠である理由です。

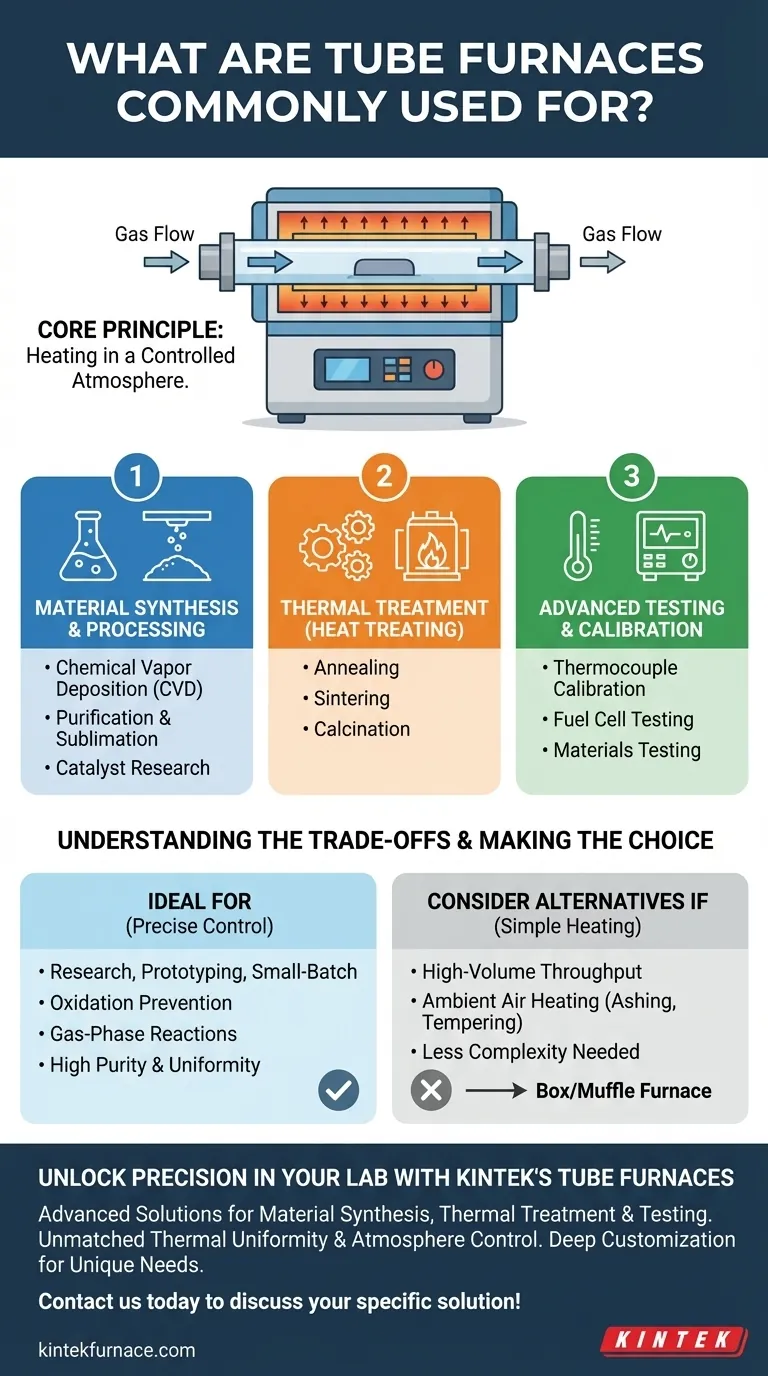

基本原理:制御された雰囲気下での加熱

周囲の空気中で加熱する従来のオーブンとは異なり、チューブ炉の設計はセラミックまたは金属製のプロセスチューブを中心に構築されています。この単純な設計上の特徴が、その多様性の鍵となります。

高い熱均一性の達成

加熱室の円筒形の形状と高品質の加熱要素の組み合わせにより、サンプルが全方向から均一に加熱されることが保証されます。この熱均一性は、材料特性の一貫性と信頼性の高い実験結果を得るために不可欠です。

雰囲気の制御

密閉されたチューブにより、オペレーターはサンプルの周囲のガス環境を完全に制御できます。これは通常、次の3つの方法のいずれかで達成されます。

- 真空:大気との反応、特に酸化を防ぐために空気を排出します。

- 不活性ガス:チューブをアルゴンや窒素などの不活性ガスでパージし、酸素やその他の汚染物質を置換します。

- 反応性ガス:特定のガスを導入し、サンプルの表面で意図的に化学反応を引き起こします。これは化学気相成長(CVD)プロセスの中核です。

望ましくない反応の防止

酸素や湿気を取り除くことで、チューブ炉は空気感受性の高い材料を処理するための標準的な装置となります。これにより、酸化、望ましくない相変化、汚染を防ぎ、最終製品や実験の完全性が保証されます。

機能別主要用途

温度と雰囲気の両方を制御できる能力により、チューブ炉は研究および特殊製造における基盤となるツールとなっています。用途は、その機能によって理解するのが最も適切です。

材料の合成と加工

これは新しい材料が作成されたり、既存の材料が精製されたりする分野です。

- 化学気相成長(CVD):反応性ガスを加熱された基板上に流し、薄膜を堆積させます。これは半導体やグラフェンなどの材料の製造に不可欠です。

- 精製と昇華:真空下で材料を加熱することにより、不純物を蒸発させて分離し、精製された物質を残します。

- 触媒研究:炉は、特定のガス流量と温度下で触媒材料の性能と耐久性をテストするための制御された環境を提供します。

熱処理

これには、慎重に制御された加熱および冷却サイクルを使用して、材料の微細構造と特性を変更することが含まれます。

- アニーリング(焼きなまし):材料を加熱して内部応力を緩和し、より柔らかく加工しやすくします。

- 焼結:粉末状の材料を融点未満で加熱し、粒子同士を結合させて固体で密度の高い物体を形成させます。これはセラミックスや冶金学で一般的です。

- 仮焼(カルキネーション):材料を加熱して水や二酸化炭素などの揮発性物質を追い出し、相転移を引き起こします。

高度な試験と校正

チューブ炉の精度は、安定した再現性のある条件を必要とする用途に不可欠です。

- 熱電対の校正:熱電対は、高度に安定し均一な熱環境下で既知の標準に対して校正されます。

- 燃料電池の試験:チューブ炉は、固体酸化物燃料電池(SOFC)の高温動作条件をシミュレートし、材料の性能と寿命をテストするために使用されます。

- 材料試験:航空宇宙産業やその他のハイテク産業では、チューブ炉を使用して、特定の雰囲気下で極端な温度における金属、セラミックス、複合材料の挙動をテストします。

トレードオフの理解

強力ではありますが、チューブ炉がすべての加熱タスクに最適なツールであるとは限りません。客観的であるためには、その限界を認識する必要があります。

サンプルサイズと処理量

プロセスチューブの直径は、サンプルのサイズと容量を必然的に制限します。チューブ炉は研究、プロトタイピング、小バッチ生産には理想的ですが、大量の産業処理量のために設計されているわけではありません。

複雑さとコスト

制御された雰囲気の達成と維持には、真空ポンプ、ガスミキサー、流量制御装置などの追加機器が必要です。これは、空気中で動作する単純なボックス炉と比較して、複雑さとコストの層を追加します。

より単純な炉で十分な場合

空気中でのサンプルの加熱のみが目的である場合(例えば、灰化プロセスや単純な焼き戻し)、よりシンプルでコスト効率の高いボックス炉またはマッフル炉の方が優れた選択肢となることがよくあります。大気制御が必要ない場合、チューブ炉の主な利点は失われます。

プロセスに合った適切な選択をする

特定の目的が、チューブ炉の独自の能力が必要かどうかを決定します。

- 材料合成、酸化の防止、または気相反応の実行が主な目的の場合:比類のない雰囲気制御のために、チューブ炉は不可欠です。

- 空気中での大量の熱処理が主な目的の場合:より大型の産業用バッチ炉またはコンベア炉の方が実用的な解決策となります。

- 高純度分析またはコンポーネントの校正が主な目的の場合:信頼性の高いデータを生成するために、チューブ炉の熱均一性と環境安定性は交渉の余地がありません。

- 非感応材料の単純な加熱が主な目的の場合:標準的なボックス炉の方が、より効率的で経済的な選択肢となる可能性が高いです。

最終的に、チューブ炉を選択することは、敏感で価値の高いプロセスに対して、精密な環境制御と熱均一性を優先するという決定です。

要約表:

| 応用カテゴリ | 主な用途 |

|---|---|

| 材料合成 | CVD、精製、触媒研究 |

| 熱処理 | アニーリング、焼結、仮焼 |

| 高度な試験 | 熱電対校正、燃料電池試験、材料試験 |

KINTEKのチューブ炉で研究室の精度を解き放つ

KINTEKは、優れたR&Dと社内製造を活用し、多様な研究室に高度な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件に正確に対応するための強力な深層カスタマイズ能力によって補完されています。

材料合成、熱処理、高度な試験のいずれに取り組んでいる場合でも、当社のチューブ炉は比類のない熱均一性と雰囲気制御を提供し、研究と生産効率を向上させます。お客様の特定のニーズに合わせたソリューションをどのように調整できるかについて、今すぐお問い合わせください!

ビジュアルガイド