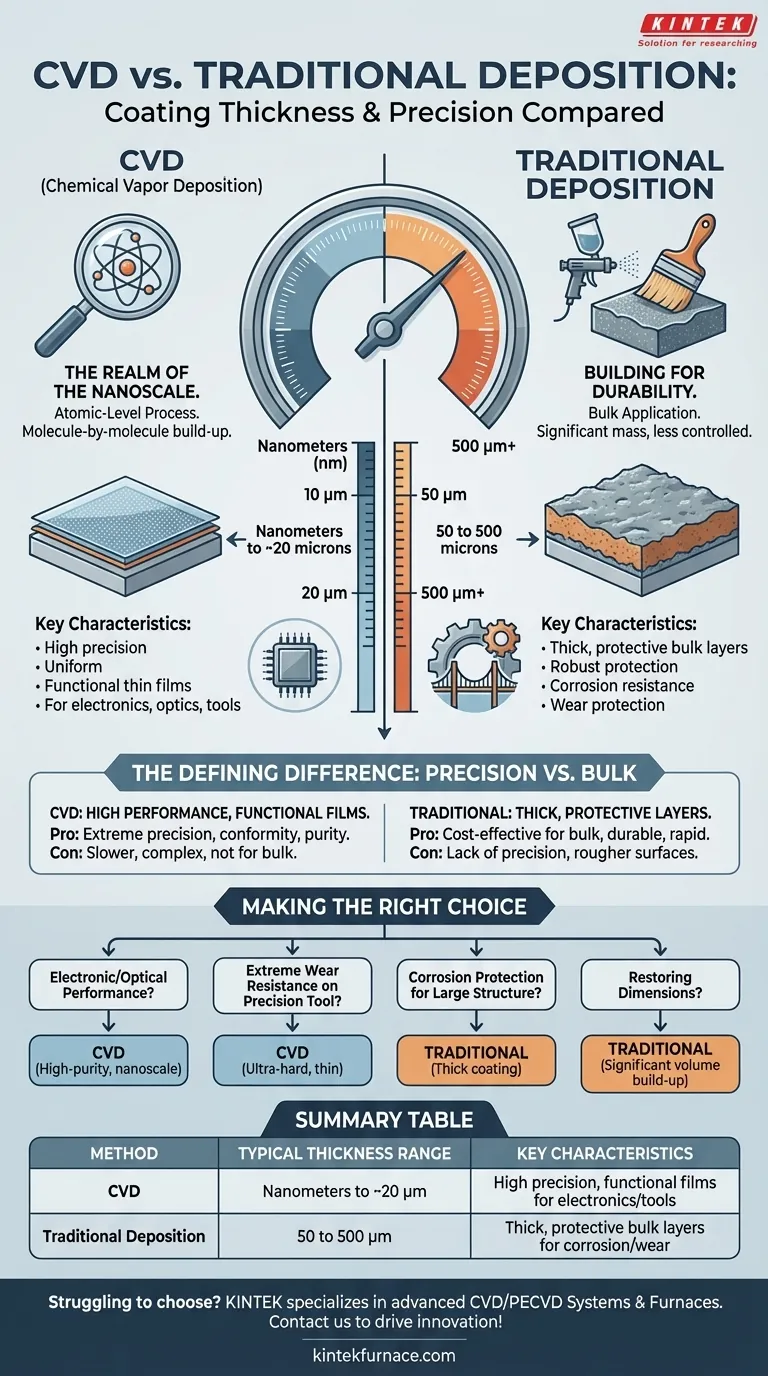

直接比較すると、化学気相成長法(CVD)によって生成されるコーティングは、基本的に従来の成膜方法よりも薄く、より精密です。CVDは、ナノメートルから約20ミクロンまでの薄膜を作成しますが、従来の成膜方法は通常、50〜500ミクロンとはるかに厚いコーティングを生成します。

核となる違いは目的です。CVDは、高性能で機能的な薄膜を作成するために設計された原子レベルのプロセスであるのに対し、従来の方法は、厚くて保護的なバルク層を適用するために考案されています。

決定的な違い:精度と厚膜

膜厚の差を理解することは、関与する根本的に異なるプロセスを理解することから始まります。各方法は、非常に異なるスケールと結果のために最適化されたツールです。

化学気相成長法(CVD):ナノスケールの領域

CVDは、基板を揮発性化学前駆体に曝露し、表面で反応または分解させて目的の薄膜を生成するプロセスです。これは分子ごとに起こります。

この原子レベルの制御により、CVDは極めて薄く、純粋で均一なコーティングの作成に優れています。典型的な膜厚は、わずか数ナノメートルから20ミクロン弱です。

CVDの主な利点は、薄さだけでなく、その結晶構造、純度、電気的特性など、膜の特性を精密に制御できることです。

従来の方法:耐久性のための構築

「従来の方法」とは、溶射、電気めっき、クラッディング、さらには塗装などの技術を含む幅広いカテゴリです。これらのプロセスは、はるかに制御されていないバルクな方法で材料を堆積させます。

その目的は、多くの場合、堅牢な保護のために表面に相当量の材料を適用したり、摩耗した領域を補修したりすることです。これにより、通常50〜500ミクロン、場合によってはそれ以上に厚いコーティングが生成されます。

ここでは、膜厚自体が重要な特徴となることが多く、腐食に対する犠牲層や、摩耗や摩耗に対する実質的なバリアを提供します。

トレードオフの理解

コーティング技術の選択は、プロセスの能力をアプリケーションの要求に合わせることです。「より良い」普遍的な方法というものはなく、与えられた問題に対してより適切なものがあるだけです。

CVDの限界

CVDは非常に精密ですが、厚みを構築するためのプロセスとしては一般的に複雑で時間がかかります。一般的な腐食防止のための厚いバルクコーティングを必要とする用途には、実用的でも費用対効果も高くありません。その強みは機能にあり、質量ではありません。

従来の方法の限界

これらの方法は、CVDのような精度、適合性、純度がありません。半導体デバイス、高度な光学部品、寸法公差が重要な高性能工具コーティングに必要な超薄で完璧な層を製造することはできません。結果として得られる表面も一般的に粗くなります。

アプリケーションに適した選択をする

正しい技術を選択するには、主要な目的を明確に理解する必要があります。

- 電子または光学性能が主な焦点である場合:CVDは、必要な高純度、ナノスケールの機能性薄膜を作成するための唯一の選択肢です。

- 精密工具の極度の耐摩耗性が主な焦点である場合:薄くて超硬質のCVDコーティングは、部品の重要な寸法を変えることなく、必要な表面特性を提供します。

- 大規模構造物の腐食保護が主な焦点である場合:溶射や塗装などの従来の方法で適用される厚いコーティングが、最も費用対効果が高く、長期的なソリューションを提供します。

- 摩耗した部品の寸法復元が主な焦点である場合:必要な大量の材料を追加するには、従来の積層プロセスが必要です。

最終的に、あなたの決定は、アプリケーションが機能性表面の精密なエンジニアリングを要求するか、それとも保護バリアの堅牢な適用を要求するかにかかっています。

要約表:

| 方法 | 一般的な膜厚範囲 | 主な特徴 |

|---|---|---|

| CVD(化学気相成長法) | ナノメートルから〜20ミクロン | 電子機器、光学機器、工具用の高精度、均一、機能的な薄膜 |

| 従来の成膜(例:溶射、電気めっき) | 50から500ミクロン | 耐食性および耐摩耗性のための厚い保護バルク層 |

研究室独自のニーズに適したコーティング方法の選択にお困りですか? KINTEKでは、CVD/PECVDシステム、マッフル炉、チューブ炉、回転炉を含む高度な高温炉ソリューションを専門としており、卓越した研究開発と深いカスタマイズ能力に支えられています。電子機器用の超薄型で精密なコーティングが必要な場合でも、保護用の耐久性のある層が必要な場合でも、当社のチームはお客様の実験結果を向上させるためのソリューションを調整できます。今すぐお問い合わせください。お客様の特定のアプリケーションをどのようにサポートし、研究室の革新を推進できるかについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン