本質的に、 化学気相成長(CVD)反応器の主要な2つのタイプは、**ホットウォール反応器**と**コールドウォール反応器**です。この基本的な分類は熱管理に基づいています。ホットウォール反応器は、基板や反応器の壁を含むチャンバー全体を均一な温度に加熱します。対照的に、コールドウォール反応器は基板のみを選択的に加熱し、チャンバーの壁は積極的に冷却したままにします。

ホットウォールとコールドウォールの設計の選択は、単なる技術的な詳細ではなく、プロセス制御、膜の純度、スループット、運用コストを決定し、反応器の目的全体を定義する基本的な決定です。

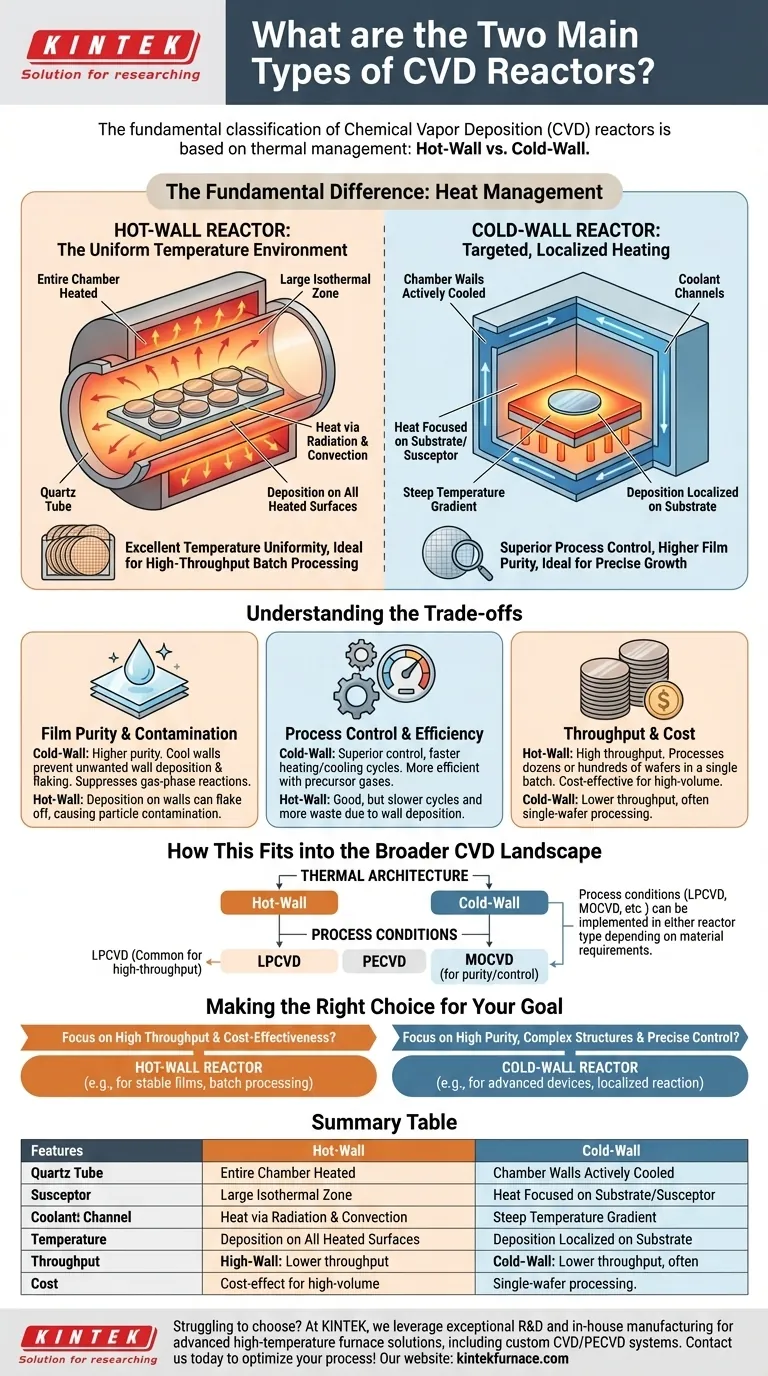

根本的な違い:熱管理

CVD反応器が熱を管理する方法が、その最も決定的な特徴です。この選択は、化学反応がどこでどのように発生するかに直接影響を与え、これが成膜プロセスの本質です。

ホットウォール反応器:均一な温度環境

ホットウォールの設計では、抵抗炉内の石英管など、反応チャンバー全体が目的のプロセス温度に到達させられます。

これにより、大きな等温ゾーンが形成されます。このゾーン内に配置された基板は、周囲の熱い壁からの放射と対流によって主に加熱されます。

主な利点は、多数の基板にわたる**優れた温度均一性**であり、高スループットのバッチ処理に理想的です。

コールドウォール反応器:ターゲットを絞った局所的な加熱

コールドウォール反応器は、熱エネルギーを基板ホルダー(サセプター)と基板自体にのみ集中させます。

チャンバーの壁は、多くの場合、循環水で冷却されます。これにより、高温の基板と冷たい周囲との間に急峻な温度勾配が形成されます。

この設計は、**化学反応を基板表面に直接局在化**させ、プロセス制御と膜の純度において大きな利点をもたらします。

トレードオフの理解

どちらの設計も万能に優れているわけではありません。選択は、スループットと精度のバランスを取りながら、成膜プロセスの目的に完全に依存します。

膜の純度と粒子の汚染

コールドウォール反応器は、一般的に**より高い純度**の膜を生成します。壁を冷たく保つことで、チャンバー内部への不要な堆積を防ぎます。

ホットウォールシステムでは、加熱されているすべての表面に堆積が発生します。この膜が時間とともに剥がれ落ち、基板を汚染する粒子を生成する可能性があります。

さらに、コールドウォールシステムにおける急峻な温度勾配は、ガス相での望ましくない化学反応を抑制し、よりクリーンな成膜環境につながります。

プロセス制御と効率

コールドウォールシステムは**優れたプロセス制御**を提供します。反応が熱い基板に限定されるため、化学者やエンジニアは膜の成長をより正確に管理できます。

加熱および冷却サイクルも、基板とサセプターの小さな熱質量だけが温度変化する必要があるため、はるかに高速です。

このターゲットを絞った加熱は、チャンバーの壁への堆積による材料の無駄が少ないため、コールドウォール反応器を前駆体ガスに対してより効率的にします。

スループットとコスト

ホットウォール反応器は**高スループット**の王者です。単一のバッチ処理で数十枚、あるいは数百枚のウェーハを処理できる能力により、確立された大量生産において非常に費用対効果が高くなります。

古典的な例としては、半導体産業におけるポリシリコンや窒化ケイ素膜を成膜するための低温CVD(LPCVD)炉が挙げられます。

コールドウォールシステムは通常、一度に1つの基板しか処理しませんが、高効率LEDや先端トランジスタの製造など、最先端のアプリケーションにおいてはその精度は交渉の余地がありません。

より広範なCVDの状況における位置づけ

ホットウォール対コールドウォールの区別は、熱アーキテクチャの分類です。これは、圧力やエネルギー源などのプロセス条件に基づく分類とは別個のものですが、関連しています。

熱設計とプロセスタイプ

**LPCVD**(低温)、**PECVD**(プラズマ強化)、**MOCVD**(有機金属)などの用語は、成膜が発生する**条件**を説明します。

これらのプロセスタイプは、堆積される材料の特定の要件に応じて、ホットウォール反応器またはコールドウォール反応器のいずれかに実装できます。

一般的な構成

窒化ケイ素を成膜するための古典的なLPCVDシステムは、スループットを最大化するためにほぼ常に**ホットウォール**炉です。

逆に、LED用の複雑な化合物半導体層を成長させるために使用されるMOCVD反応器は、必要な純度と層ごとの制御を達成するために、通常は**コールドウォール**設計です。

目標に合わせた正しい選択をする

アプリケーションの優先順位によって、適切な反応器アーキテクチャが決まります。トレードオフはほぼ常に、処理量と究極の精度との間になります。

- **安定した膜の製造において、高スループットと費用対効果が主な焦点である場合:** ホットウォール反応器設計は、バッチ処理アプリケーションの業界標準です。

- **高純度、複雑な材料構造、正確な膜制御が主な焦点である場合:** コールドウォール反応器は、化学反応を基板表面に局在化させることで、優れた性能を発揮します。

この核となる熱設計原則を理解することは、CVD装置と最終材料の品質との関連性を習得するための第一歩です。

要約表:

| 特徴 | ホットウォール反応器 | コールドウォール反応器 |

|---|---|---|

| 加熱方法 | チャンバー全体が均一に加熱される | 基板のみが加熱され、壁は冷却される |

| 温度均一性 | バッチ処理に優れている | 局所的であり、急勾配がある |

| 膜の純度 | 壁への堆積により低い | 汚染を最小限に抑え、高い |

| プロセス制御 | 高スループットに適している | 正確な成長に対して優れている |

| スループット | 高い、バッチ実行に理想的 | 低い、単一ウェーハの場合が多い |

| 一般的なアプリケーション | 半導体向けLPCVD | LED、先端デバイス向けMOCVD |

ラボのニーズに最適なCVD反応器の選択にお困りですか? KINTEKでは、卓越したR&Dと社内製造を活用し、CVD/PECVDシステムを含む先進的な高温炉ソリューションを提供しています。当社の強力なディープカスタマイズ能力により、高スループットのホットウォール設計が必要な場合でも、優れた純度のコールドウォールセットアップが必要な場合でも、お客様固有の実験要件を正確に満たすことができます。機器の制約が研究の妨げにならないようにしてください。**今すぐお問い合わせ**いただき、当社のカスタマイズされたソリューションが化学気相成長プロセスを最適化し、研究開発を前進させる方法についてご相談ください!

ビジュアルガイド

関連製品

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン