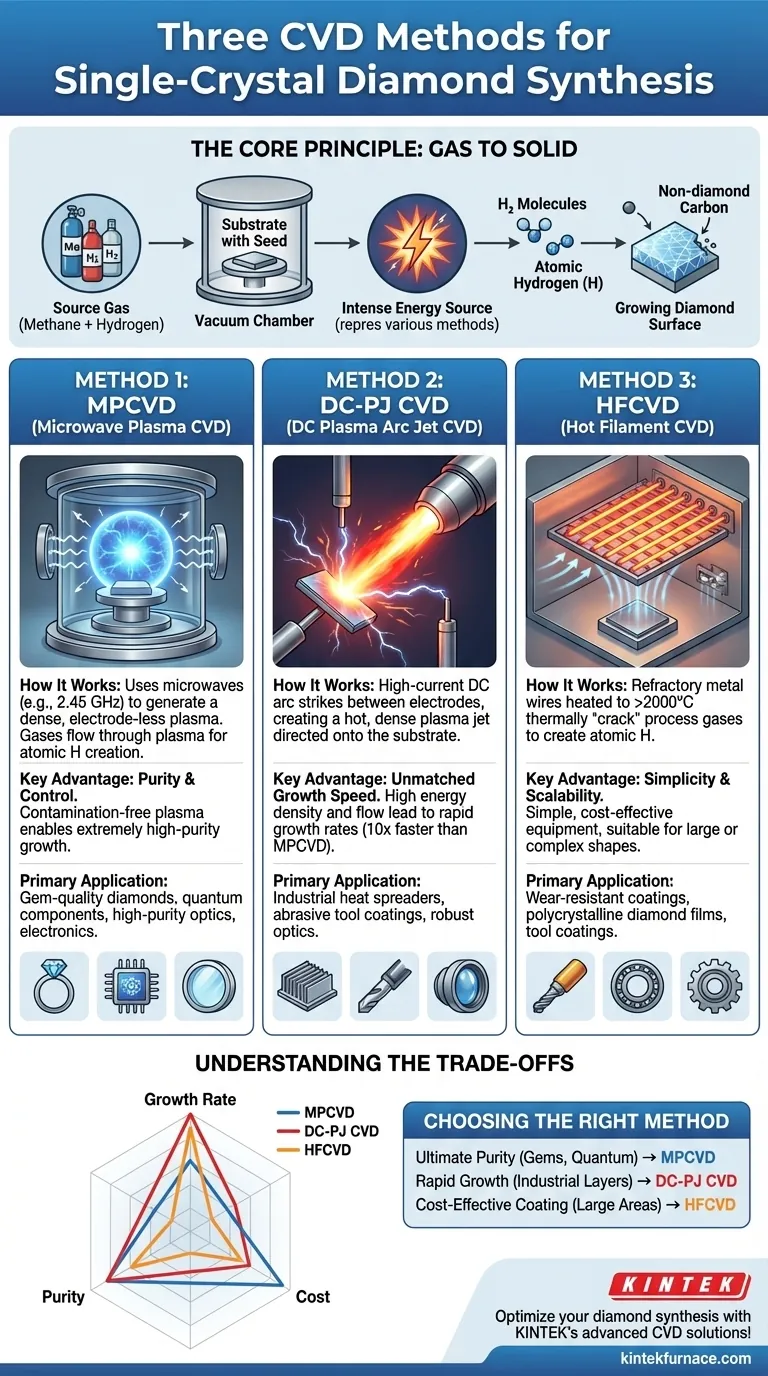

化学気相成長法(CVD)による単結晶ダイヤモンドの合成には、主に3つの方法が用いられます。これらは、マイクロ波プラズマCVD(MPCVD)、DCプラズマアークジェットCVD(DC-PJ CVD)、および熱フィラメントCVD(HFCVD)です。それぞれの技術は、炭素源ガスを活性化するために異なるアプローチを使用し、成長速度、結晶品質、および運用コストにおいて明確な利点をもたらします。

ダイヤモンドCVD法の選択は、根本的なトレードオフに基づいた戦略的な決定です。MPCVDは高純度用途の業界標準であり、DC-PJ CVDは高速な工業成長に優れ、HFCVDはよりシンプルで低コストの代替手段であり、しばしばコーティングに使用されます。

ダイヤモンドCVDの核心原理

これらの方法を理解するためには、まずそれらが共有する基本的なプロセスを理解する必要があります。目標は、グラファイト(sp²)格子ではなく、ダイヤモンド(sp³)格子に炭素原子を堆積させることです。

ガスから固体へ

プロセスは、通常、炭素を供給するメタン(CH₄)と、大量の水素ガス(H₂)を混合したソースガスから始まります。この混合ガスは、基板(多くの場合、小型で高品質なダイヤモンドシード)を含む真空チャンバーに供給されます。

エネルギーの役割

ダイヤモンド形成の鍵は、安定したH₂分子を非常に反応性の高い原子状水素(H)に分解することです。これら3つのCVD法は、この解離を達成するために必要な強力なエネルギーを供給する異なる方法にすぎません。

原子状水素の重要な役割

この原子状水素は、プロセスの主役です。形成される非ダイヤモンド炭素(グラファイト)を優先的にエッチング除去し、より安定したダイヤモンド結晶のみを残します。また、成長するダイヤモンド表面を安定させ、メタンからの炭素原子が正しく結合できるようにします。

方法1:マイクロ波プラズマCVD(MPCVD)

MPCVDは、宝石や高度な技術用途向けの高品質な単結晶ダイヤモンドを製造するための主要な方法です。

仕組み

この方法は、マイクロ波(多くの場合、家庭用電子レンジと同じ2.45 GHz)を使用して、反応チャンバー内に高密度で安定したプラズマボールを生成します。プロセスガスはこのプラズマを通過し、必要な原子状水素を効率的に生成します。

主な利点:純度と制御

プラズマは電磁場によって閉じ込められ、電極に接触しないため、汚染のリスクは事実上ゼロです。この「無電極」の性質により、非常に高い純度と優れた色および透明度を持つダイヤモンドの成長が可能になります。

主な用途

MPCVDは、宝石品質のダイヤモンド、高周波エレクトロニクス、量子コンピューティング部品、および純粋な光学窓の製造に最適な方法です。このプロセスは、生来の速度よりも品質と制御を優先します。

方法2:DCプラズマアークジェットCVD(DC-PJ CVD)

速度が主要な要件である場合、DCプラズマアークジェットが選択される方法です。

仕組み

2つの電極間に高電流DC電気アークが点火され、非常に高温で高密度のプラズマが生成されます。このプラズマはノズルから高速の「ジェット」としてダイヤモンド基板に直接噴射されます。

主な利点:比類のない成長速度

ジェットの莫大なエネルギー密度と高いガス流量により、驚くほど速い成長速度が得られます。これは、一般的なMPCVDプロセスよりも10倍以上速く、厚いダイヤモンド層の迅速な生産を可能にします。

主な用途

DC-PJ CVDは、厚さとスループットが重要な産業用途に使用されます。これには、エレクトロニクス用の厚い放熱器、研磨工具コーティング、および堅牢な産業用光学部品の製造が含まれます。

方法3:熱フィラメントCVD(HFCVD)

ホットワイヤーCVDとしても知られるこの方法は、3つのうちで最もシンプルで、多くの場合最も費用対効果の高い方法です。

仕組み

タングステンやタンタルなどの耐火金属ワイヤーのグリッドが、電気的に2000°C以上に加熱されます。プロセスガスはこれらの赤熱したフィラメントの上を通過し、熱的に「分解」されて原子状水素が生成されます。

主な利点:シンプルさと拡張性

HFCVDの装置は、プラズマベースのシステムと比較して比較的シンプルで安価です。また、大型または複雑な形状の物体へのコーティングにも適しており、産業用コーティングの主力となっています。

主な用途

HFCVDは主に、切削工具、ベアリング、およびその他の耐摩耗性表面に多結晶ダイヤモンド膜を堆積させるために使用されます。高純度単結晶成長への使用は、フィラメント材料がダイヤモンドを汚染する可能性によって制限されます。

トレードオフの理解:直接比較

普遍的に優れた単一の方法はなく、最適な選択は最終目標に完全に依存します。

成長速度 vs. 品質

DC-PJ CVDが最も速いですが、その激しいプロセスはより多くの構造欠陥を引き起こす可能性があります。MPCVDは著しく遅いですが、最高の結晶品質と純度をもたらします。HFCVDはその中間に位置しますが、最高級の単結晶にはめったに選ばれません。

純度と汚染

MPCVDは、無電極プラズマのため最もクリーンなプロセスです。DC-PJ CVDは、時間の経過とともに電極の浸食による軽微な汚染のリスクがあります。HFCVDは最も汚染されやすいです。熱フィラメントからの原子が成長するダイヤモンドに組み込まれ、その特性に影響を与える可能性があります。

コストと複雑さ

HFCVDは、構築と操作が最もシンプルで手頃なシステムです。MPCVDシステムはより複雑で、中程度から高い設備投資が必要です。DC-PJ CVDシステムは非常に複雑でエネルギー集約的であり、専門的な高スループットの工業生産のために予約されています。

目標に合った適切な方法の選択

純度、速度、コストに関するアプリケーションの要件が、最適な合成方法を決定します。

- 最高の純度と品質(宝石、量子デバイス)が主な焦点である場合:MPCVDは、汚染のないプラズマ環境のため、議論の余地のない標準です。

- 産業用途(ヒートシンク、厚い層)のための高速成長が主な焦点である場合:DC-PJ CVDは最高の堆積速度を提供し、原始的な結晶構造よりも速度を優先します。

- 広い領域への費用対効果の高いコーティングが主な焦点である場合:HFCVDは、よりシンプルで低コストの参入点を提供しますが、多結晶膜によく使用されます。

これらの主要なトレードオフを理解することで、材料性能要件と経済的制約に直接合致する合成経路を選択することができます。

要約表:

| 方法 | 主な利点 | 主な用途 |

|---|---|---|

| MPCVD | 高い純度と制御 | 宝石品質のダイヤモンド、量子コンピューティング、エレクトロニクス |

| DC-PJ CVD | 比類のない成長速度 | 工業用放熱器、工具コーティング、光学部品 |

| HFCVD | シンプルさと費用対効果 | 耐摩耗性コーティング、大面積膜 |

KINTEKの先進的なCVDソリューションでダイヤモンド合成を最適化しましょう!優れた研究開発と自社製造を活用し、当社はCVD/PECVDシステムを含む、カスタマイズされた高温炉システムを多様な研究室に提供しています。当社の深いカスタマイズ能力は、優れた純度、速度、または費用対効果のための独自の実験ニーズとの正確な整合性を保証します。今すぐお問い合わせください。当社の専門知識がお客様の研究および生産成果をどのように向上させることができるかをご相談ください!

ビジュアルガイド

関連製品

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム

- 915 MHz MPCVD ダイヤモンド マシン マイクロ波プラズマ化学気相蒸着システム原子炉

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン