その核心は、雰囲気チューブ炉が、材料を精密な熱処理をすることを目的に統合されたコンポーネントのシステムであり、厳密に制御されたガス環境下で行われます。主な構造的特徴には、炉本体、内部のプロセスチューブ、特殊な発熱体、そして温度と雰囲気の両方を制御するためのシステムが含まれます。

雰囲気チューブ炉の構造設計は、単なる部品の寄せ集めではなく、工学的なソリューションです。プロセスチューブの材料から発熱体の配置に至るまで、すべての特徴は、均一な温度と純粋で制御された雰囲気を達成することを目的とした意図的な選択です。

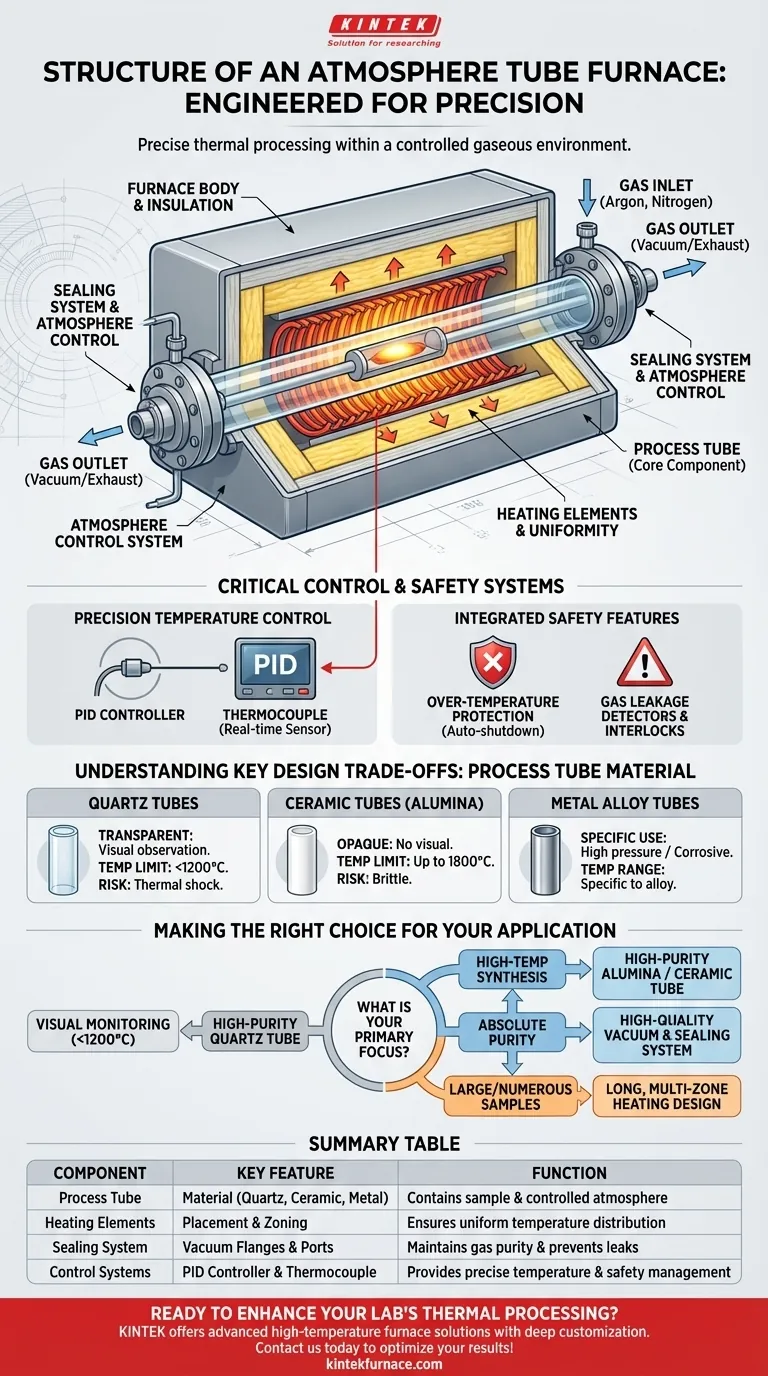

雰囲気チューブ炉のコアコンポーネント

チューブ炉の機能は、その主要な構造コンポーネントの相互作用によって定義されます。各部品を理解することで、その動作の背後にあるエンジニアリング原理が明らかになります。

炉本体と断熱材

炉本体は、他のすべてのコンポーネントを収容する外部ケーシングです。これは構造的なサポートを提供し、極めて重要なこととして、高品質のセラミックファイバー断熱材の層を含んでいます。

この断熱材は、熱損失を最小限に抑えるために不可欠であり、エネルギー効率を保証し、オペレーターにとって安全な外部温度を維持します。

プロセスチューブ:システムの心臓部

プロセスチューブは、材料サンプルが配置され加熱される中心的なコンポーネントです。この密閉されたチューブが、制御された雰囲気を保持します。

このチューブの材質は、要求される温度と化学環境に基づいて選択される、決定的な設計特徴です。

シーリングシステムと雰囲気制御

特定のガス環境を維持するために、プロセスチューブの両端は密閉されなければなりません。これは通常、真空フランジによって達成されます。

これらのフランジには、不活性ガス(アルゴンや窒素など)によるパージや、反応性ガスの導入を可能にするガスの入口と出口として機能するポートが装備されています。このアセンブリ全体が雰囲気制御システムを構成します。

発熱体と均一性

加熱は、電気発熱体(例:二ケイ化モリブデン(MoSi2)または炭化ケイ素(SiC)ロッド)によって行われ、これらはプロセスチューブの外周に配置されます。

それらの配置とゾーンへのグループ化は、チューブの特定の長さに沿って均一な温度ゾーンを作成するように慎重に設計されており、サンプル全体が均一に加熱されることを保証します。

重要な制御および安全システム

物理的な構造を超えて、炉の信頼性と安全性は、その電子制御および保護システムに依存します。

精密な温度制御

温度制御システムは炉の頭脳です。これは、プロセスチューブの近くに配置された熱電対を使用して温度をリアルタイムで測定します。

このセンサーは、データをPID(比例・積分・微分)コントローラーに送り、プログラムされた温度プロファイルに従うように、発熱体に送られる電力を精密に調整します。

統合された安全機能

最新の炉は安全性を最優先して設計されています。重要な特徴は、炉が設定された安全限界を超えた場合にシャットダウンする独立したシステムである過熱保護です。

多くのモデルには、ガス漏れ検出器や、危険な条件下での動作を防ぐ安全インターロックも含まれており、ユーザーと機器の両方を保護します。

主要な設計上のトレードオフの理解

炉の構造的特徴の選択は、性能、用途、コストのバランスを取ることを伴います。プロセスチューブの材質は最も重要なトレードオフです。

石英、セラミック、金属チューブの比較

石英チューブは透明で、プロセスの直接的な目視観察が可能です。しかし、一般的に1200°C未満の温度に制限され、熱衝撃を受けやすい場合があります。

セラミックチューブ(ほとんどの場合、高純度アルミナ)は、はるかに高い温度(最大1800°C)に耐えることができます。欠点は、不透明であり、石英よりもろい可能性があることです。

金属合金チューブは、セラミックチューブが破損する可能性のある特定の耐圧性または耐腐食性雰囲気を必要とする特定の用途に使用されます。それらの温度範囲と化学的適合性は、使用される合金に非常に特異的です。

アプリケーションに適した選択をする

あなたの特定の目標が、あなたの仕事にとってどの構造的特徴が最も重要かを決定します。

- 1200°C未満で視覚的なプロセス監視を主眼とする場合: 高純度石英チューブで設計された炉が正しい選択です。

- 高温合成または焼結を主眼とする場合: 高純度アルミナまたはその他のセラミックプロセスチューブで構築された炉が必要です。

- 感度の高い材料の絶対的な純度を保証することを主眼とする場合: 効率的に酸素をパージするために、高品質の真空およびシーリングシステムを備えた炉を優先してください。

- 大規模または多数のサンプルの処理を主眼とする場合: より大きな均一温度ゾーンのために、長いマルチゾーン発熱体設計の炉を探してください。

これらの構造的特徴がどのように連携するかを理解することで、特定の科学的または産業的目標のために適切なツールを自信を持って選択し、操作することができます。

要約表:

| コンポーネント | 主な特徴 | 機能 |

|---|---|---|

| プロセスチューブ | 材質(例:石英、セラミック、金属) | サンプルと制御された雰囲気を保持する |

| 発熱体 | 配置とゾーニング | 均一な温度分布を保証する |

| シーリングシステム | 真空フランジとポート | ガスの純度を維持し、漏れを防ぐ |

| 制御システム | PIDコントローラーと熱電対 | 正確な温度管理と安全管理を提供する |

研究室の熱処理を強化する準備はできましたか? KINTEKは、お客様固有の実験ニーズに合わせて深くカスタマイズされたチューブ炉を含む、高度な高温炉ソリューションを提供します。当社の卓越したR&Dと社内製造を活用することで、多様な実験室用途に対して、正確な温度制御、均一な加熱、信頼性の高い雰囲気管理を保証します。当社の製品がお客様の成果を最適化する方法について、今すぐお問い合わせください!

ビジュアルガイド