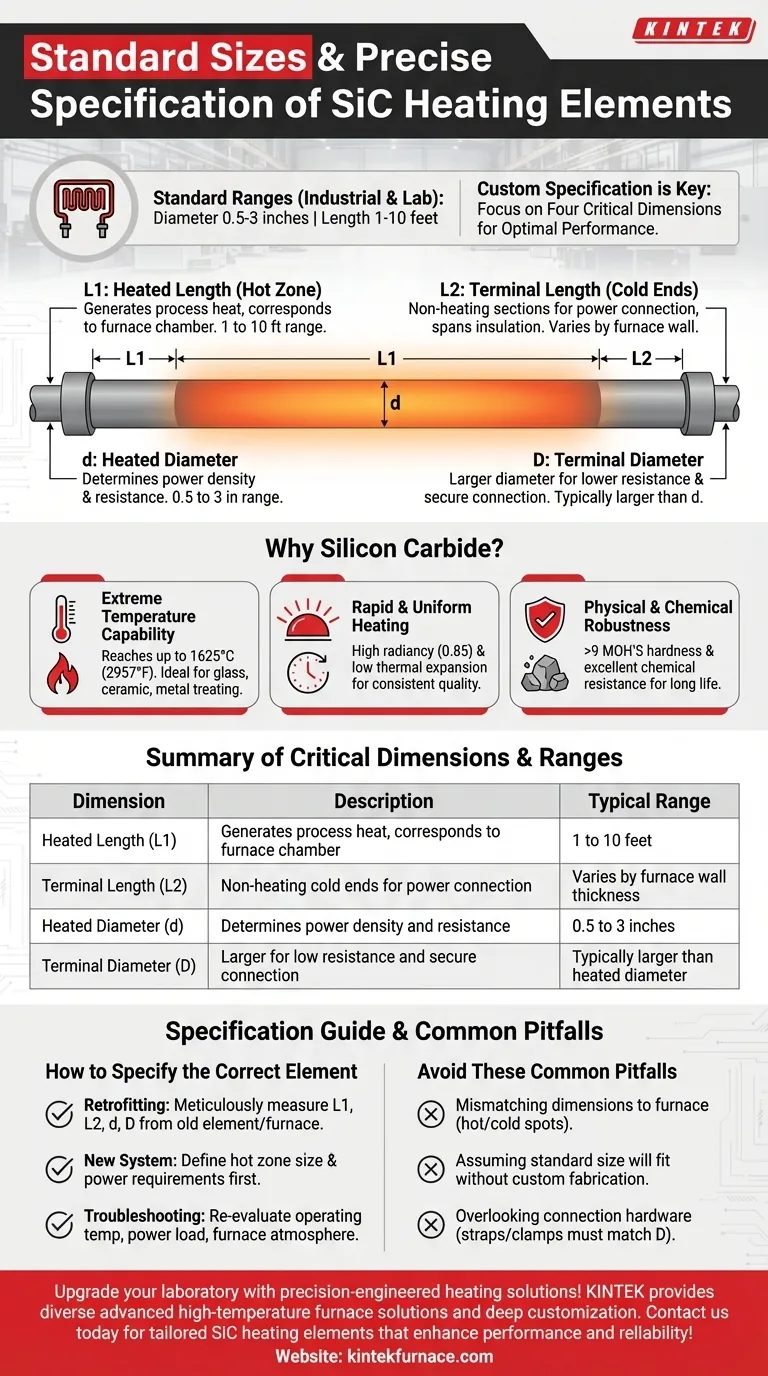

産業用および実験室環境において、標準的な炭化ケイ素(SiC)発熱体は、通常、直径0.5~3インチ、長さ1~10フィートの範囲です。これらの既成サイズは多くの用途をカバーしますが、適切な仕様の出発点にすぎません。正確な炉の要件を満たすために、カスタムサイズや形状も一般的に製造されています。

適切な発熱体を選ぶことは、「標準サイズ」を見つけることよりも、炉の形状と電力要件に合致する4つの重要な寸法(加熱長、端子長、およびそれぞれの直径)を正確に指定することに重点を置いています。

4つの重要な寸法の解剖

SiC発熱体の全体的なサイズは、異なる機能を果たす個別のセクションの組み合わせです。これらを誤解すると、非効率な加熱、機器の損傷、または発熱体の早期故障につながる可能性があります。

加熱長(L1)とホットゾーン

加熱長(L1)は、しばしばホットゾーンと呼ばれ、実際に目標とするプロセス熱を発生させる発熱体のセクションです。この寸法は、均一な加熱を確保するために、炉室の幅または高さに直接対応する必要があります。

端子長(L2)とコールドエンド

端子長(L2)は、発熱体の両端にある非加熱セクションです。これらの「コールドエンド」は、炉の断熱材を貫通し、電源に接続されます。その長さは、端子または周囲領域を過熱することなく、炉壁の厚さに対応するのに十分でなければなりません。

加熱部直径(d)と電力密度

加熱部直径(d)は、発熱体の電力密度と電気抵抗を決定する重要な要素です。直径が大きいほど、一般的に高い電力出力を可能にしますが、電源の能力に合わせる必要があります。

端子直径(D)と電気接続

端子直径(D)は、コールドエンドの電気抵抗を低く保つために、通常、加熱部直径よりも大きくなります。この設計により、炉室外での発熱が最小限に抑えられ、ストラップやクランプの堅牢な物理的接続点が得られます。

炭化ケイ素が選ばれる理由

SiCの固有の特性を理解することで、なぜ精密な寸法設定がそれほど重要なのかが明確になります。これらの発熱体は、性能と信頼性が最重要視される要求の厳しい用途に選ばれています。

極端な温度能力

炭化ケイ素発熱体は、1625°C(2957°F)もの高い発熱体温度に達することができます。これにより、ガラス溶解、セラミック焼成、金属熱処理などの用途で効果的に機能します。

迅速かつ均一な加熱

SiCは高い放射率(0.85)と低い熱膨張率を持ち、非常に均一な温度分布を提供しながら、迅速に加熱および冷却することができます。これにより、一貫した製品品質と効率的なエネルギー使用が実現します。

物理的および化学的堅牢性

9モースを超える硬度と高い曲げ強度により、SiC発熱体は物理的に耐久性があります。また、優れた耐薬品性を備えているため、過酷な炉内雰囲気でも長寿命を維持します。

発熱体仕様における一般的な落とし穴

正確な仕様は、一般的な運用上の問題に対する最善の防御策です。他の寸法を無視して、1つまたは2つの寸法にのみ焦点を当てることは、問題の頻繁な原因となります。

炉との寸法不一致

加熱長(L1)が不正確な発熱体を注文すると、炉内にホットスポットまたはコールドスポットが生じます。同様に、端子長(L2)が不正確だと、炉のケーシングが過熱したり、電気接続が不良になったりする可能性があります。

標準サイズが適合すると仮定する

標準範囲は存在しますが、ほとんどの工業炉は独自の寸法を持っています。標準サイズが直接の代替品であると仮定するのではなく、常に既存の発熱体または炉室を正確に測定してください。カスタム製造は業界の通常のプロセスです。

接続金具の見落とし

電気接続は一般的な故障点です。発熱体端子を電源に接続するために使用されるストラップとクランプは、確実で低抵抗の接続を確保するために、端子直径(D)に正確に一致するように指定する必要があります。

正しい発熱体の指定方法

特定の用途で最適な性能と長寿命を実現する発熱体を選択するために、以下のガイドラインを使用してください。

- 既存の炉の改修が主な焦点の場合:注文する前に、古い発熱体または炉自体から4つの主要寸法(L1、L2、d、D)すべてを綿密に測定してください。

- 新しいシステムの設計が主な焦点の場合:まず、必要なホットゾーンサイズと電力要件を決定してください。これらが、必要な発熱体の構成と寸法を決定します。

- 早期故障のトラブルシューティングが主な焦点の場合:設置に物理的寸法が正しいことを確認することに加えて、発熱体の動作温度、電力負荷、および炉内雰囲気を再評価してください。

最終的に、完全かつ正確な仕様を提供することが、信頼性の高い高温プロセス加熱を実現するための最も重要なステップです。

要約表:

| 寸法 | 説明 | 一般的な範囲 |

|---|---|---|

| 加熱長(L1) | プロセス熱を発生させ、炉室に対応 | 1~10フィート |

| 端子長(L2) | 電力接続用の非加熱コールドエンド | 炉壁の厚さによって異なる |

| 加熱部直径(d) | 電力密度と抵抗を決定 | 0.5~3インチ |

| 端子直径(D) | 低抵抗と確実な接続のために大きい | 通常、加熱部直径より大きい |

精密に設計された加熱ソリューションで研究室をアップグレードしましょう!優れた研究開発と自社製造を活用し、KINTEKは多様な研究室に高度な高温炉ソリューションを提供しています。マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たすための強力な深層カスタマイズ能力によって補完されています。今すぐお問い合わせください。性能と信頼性を向上させるオーダーメイドのSiC発熱体をご提供します!

ビジュアルガイド