その核となるのは、真空熱間プレス炉は、極めて高密度で高性能な材料を製造するために設計された特殊なシステムです。これは、高熱、高機械的圧力、真空環境という3つの重要な要素を独自に組み合わせることで、粉末を固化させたり、部品を接合して、従来の加熱やプレスだけでは達成できない優れた特性を持つ固体形態にすることを目指します。

真空熱間プレス炉の主な目的は、材料を加熱するだけでなく、制御された酸素のない環境下で同時に圧縮することです。このプロセスにより、内部の気孔率が排除され、汚染が防止され、最も要求の厳しい産業向けの先端セラミックス、複合材料、金属部品の製造が可能になります。

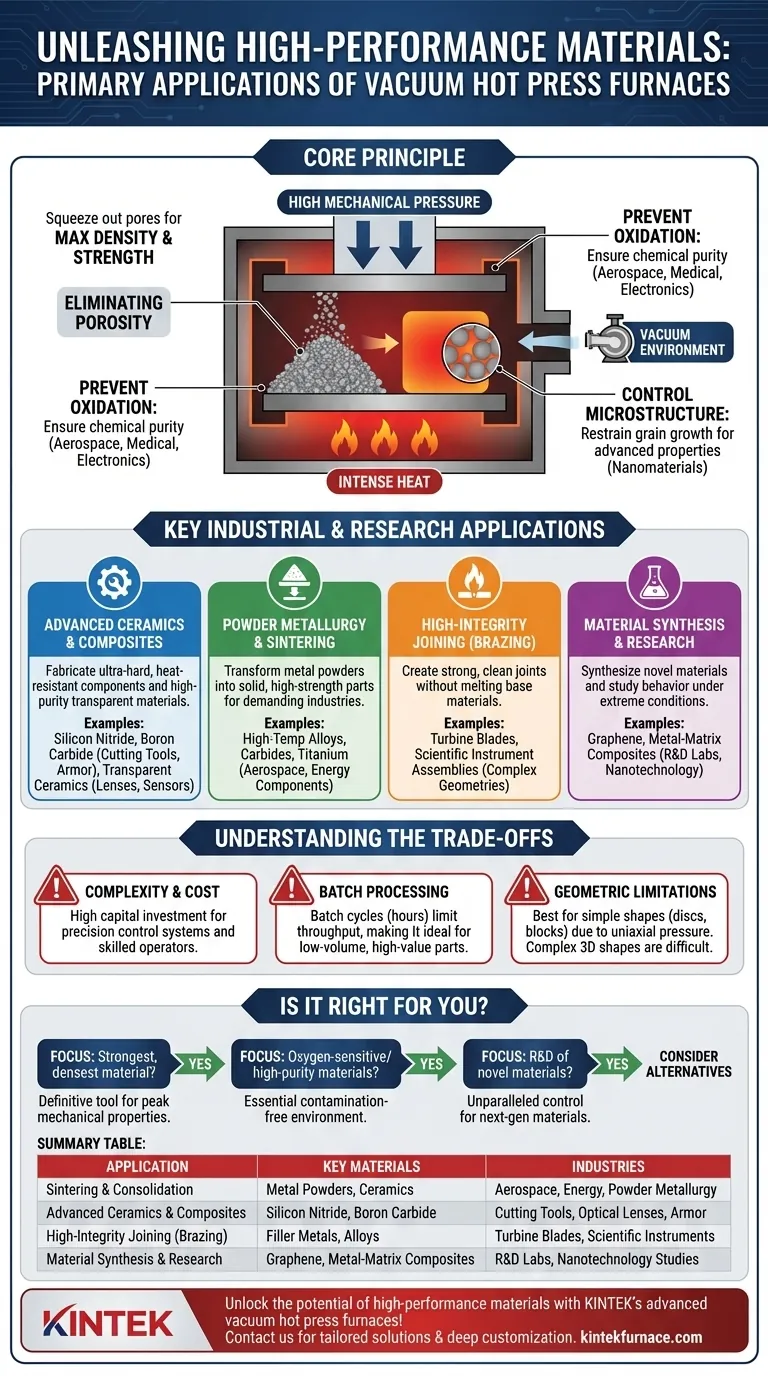

コアとなる原理:熱、圧力、真空を組み合わせる理由

真空熱間プレス炉の機能を理解するには、その3つの主要機能である熱、圧力、真空が、ミクロレベルで材料をどのように操作するために連携しているかを見る必要があります。

最大の密度を得るための気孔率の排除

最も明確な用途は焼結と固化です。熱は材料粒子を展性のある状態にし、加えられた機械的圧力はそれらを物理的に押し付け、粒子の間の空隙や気孔を絞り出します。

これにより、最終製品はほぼ完全な密度になり、これは機械的強度、硬度、熱伝導率および電気伝導率の向上に直接結びつきます。

酸化と汚染の防止

反応性材料を扱う場合、このプロセスを真空下で行うことが極めて重要です。真空は、高温で酸化などの望ましくない化学反応を引き起こす可能性のある酸素やその他の大気ガスを除去します。

これにより、最終材料の化学的純度が保証され、これは航空宇宙、医療用インプラント、エレクトロニクス分野の用途にとって不可欠です。

微細構造と結晶粒成長の制御

先端材料、特にナノマテリアルにとって、結晶粒のサイズを制御することは極めて重要です。熱と圧力の組み合わせは、従来の焼結よりも低い温度または短い時間で固化プロセスを加速させることができます。

この急速な処理は、結晶粒の成長を抑制するのに役立ち、最終的な固体部品におけるナノスケール構造の特有の望ましい特性を維持します。

主要な産業的および研究用途

真空熱間プレス独自の能力は、性能の限界を押し上げる材料を製造するために不可欠です。

先端セラミックスと複合材料

これは主要な応用分野です。このプロセスは、切削工具や耐摩耗部品のために窒化ケイ素や炭化ホウ素などの材料から超硬度で耐熱性のある部品を製造するために使用されます。

また、光学レンズ、電子センサー、透明装甲用の高純度透明セラミックスの製造にも使用されます。

粉末冶金と焼結

真空熱間プレスは粉末冶金の礎石です。これにより、超高温合金、カーバイド、チタンなどの金属粉末を、高強度の固体部品に変換します。

これらの部品は、極端な条件下で故障することなく耐える必要がある航空宇宙およびエネルギー産業にとって不可欠です。

高信頼性接合(ろう付け)

この炉は、高信頼性の真空ろう付けに使用できます。真空中で部品とろう材を加熱することにより、母材を溶融させることなく、非常に強力でクリーンな接合部が作成されます。

これは、接合部の完全性が譲れないタービンブレードや科学機器の部品など、複雑なアセンブリを接合するために不可欠です。

材料合成と研究

研究開発において、これらの炉は新規材料の作成と試験のための非常に価値のあるツールです。これらは、グラフェンの合成、新しい金属マトリックス複合材料の開発、および極限条件下での材料挙動の基礎研究に使用されます。

トレードオフの理解

真空熱間プレスは強力ですが、高容量ではなく高価値の用途に適した特定の制限を持つ専門的なプロセスです。

複雑性とコスト

これらは、購入、操作、保守が複雑で高価なシステムです。真空、温度、圧力に対する精密な制御には、多大な設備投資と熟練したオペレーターが必要です。

バッチ処理とサイクル時間

真空熱間プレスは連続プロセスではなく、バッチプロセスです。ロード、真空引き、加熱、プレス、冷却の各サイクルは数時間かかる場合があり、スループットを制限します。

これは大量生産には適しませんが、品質が数量よりも重要となる低容量・高性能部品には理想的です。

幾何学的制限

単軸(単一方向)の圧力を加えるプロセスの性質上、このプロセスは、円盤、ブロック、円筒などの比較的単純な幾何学的形状に最も適しています。複雑な三次元形状の製造は直接的には困難です。

あなたの用途に真空熱間プレスは適していますか?

この技術の選択は、あなたの材料と性能目標に完全に依存します。

- 可能な限り最も強く、最も密度の高い材料の製造に主に焦点を当てている場合: 真空熱間プレス炉は、気孔率を排除し、セラミックスや金属粉末で最高の機械的特性を達成するための決定的なツールです。

- 酸素に敏感な材料や高純度材料の取り扱いに主に焦点を当てている場合: 統合された真空システムは、他の炉タイプでは得られない本質的な汚染のない環境を提供します。

- 新規材料の研究開発に主に焦点を当てている場合: この技術は、処理パラメーターに対する比類のない制御を提供し、次世代の複合材料やナノ構造化材料を創造するための不可欠な手段となります。

究極的に、真空熱間プレス炉は、材料の絶対的な性能と純度が最も重要なエンジニアリング要件である場合の選択される技術です。

要約表:

| 用途 | 主要材料 | 産業/分野 |

|---|---|---|

| 焼結と固化 | 金属粉末、セラミックス | 航空宇宙、エネルギー、粉末冶金 |

| 先端セラミックスと複合材料 | 窒化ケイ素、炭化ホウ素 | 切削工具、光学レンズ、装甲 |

| 高信頼性接合(ろう付け) | ろう材、合金 | タービンブレード、科学機器 |

| 材料合成と研究 | グラフェン、金属マトリックス複合材料 | 研究開発ラボ、ナノテクノロジー研究 |

KINTEKの先進的な真空熱間プレス炉で高性能材料の可能性を解き放ちましょう! 卓越したR&Dと社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な研究所向けにテーラーメイドのソリューションを提供します。強力なカスタム設計能力により、先端セラミックスや複合材料の開発、最先端の研究を行う際に、お客様固有の実験ニーズに正確に適合することが保証されます。今すぐお問い合わせいただき、当社の専門知識がお客様の材料処理をどのように強化し、プロジェクトの革新を促進できるかをご相談ください!

ビジュアルガイド