基本的に、真空熱処理炉は、表面の化学組成と完全性が極めて重要となる材料に対して、焼鈍し、焼戻し、焼き入れ、ろう付けなどの重要な熱処理プロセスに使用されます。合金鋼、工具鋼、ステンレス鋼、超合金、その他の高性能機械部品を、高度に制御された無酸素環境で処理する際に真価を発揮します。

真空炉の真の価値は、処理できる熱処理だけでなく、それが可能にする優れた冶金学的成果にあります。大気汚染を排除することにより、従来の炉で処理された部品よりも明るく、きれいで、より信頼性の高い機械的特性を持つ部品を製造します。

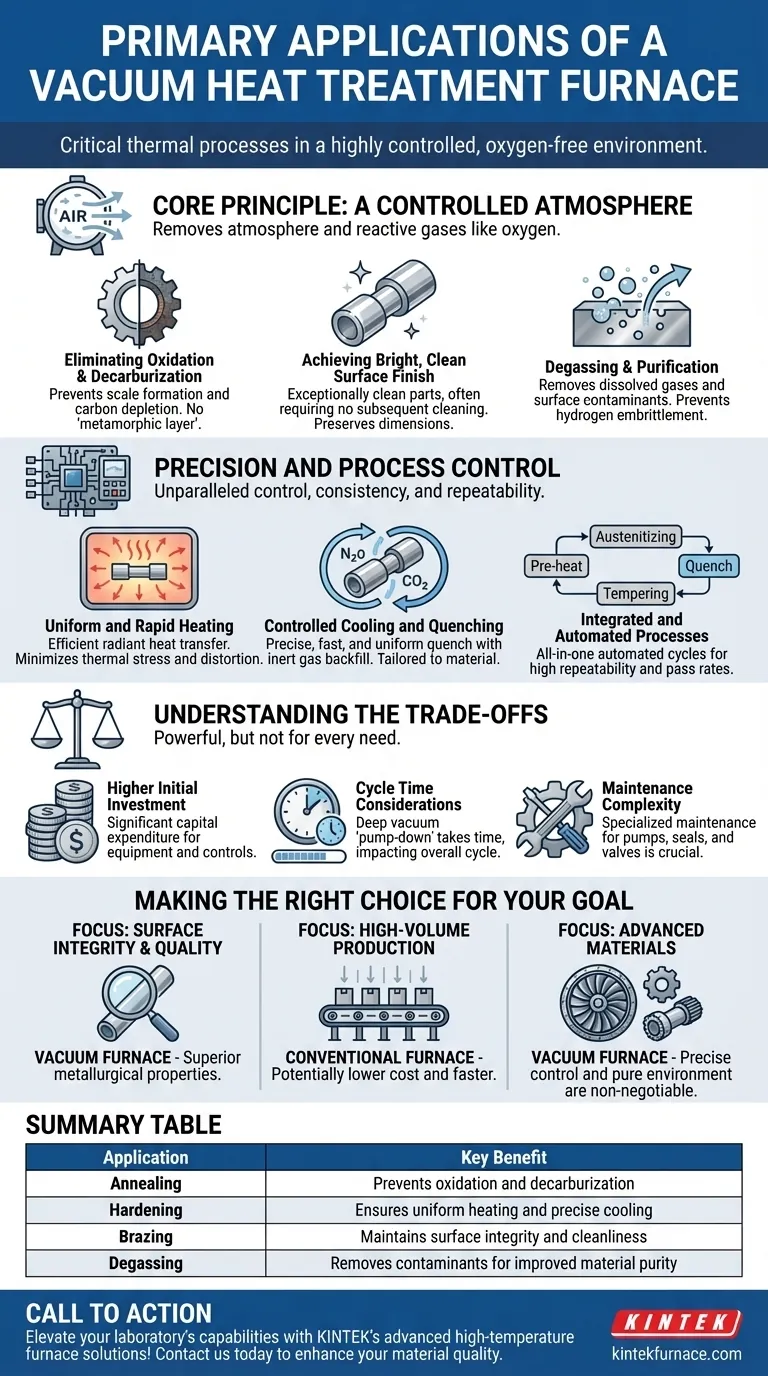

核心原理:制御された雰囲気

真空炉を特徴づけるのは、加熱チャンバーから雰囲気、そして酸素のような反応性ガスを取り除く能力です。この単一の機能こそが、その最も重要な利点の源です。

酸化と脱炭の防止

鋼を酸素の存在下で加熱すると、表面に酸化スケール層が形成されます。同時に、表面の炭素含有量が失われることがあり、これは脱炭として知られる現象で、材料を軟化させます。

真空炉はこれら両方の反応を完全に防止します。ほぼ真空状態で運転することにより、熱処理サイクルから有害な表面スケールや炭素が枯渇した「変成層」なしで部品を取り出すことができます。

明るくきれいな表面仕上げの実現

酸化を防いだ直接的な結果として、非常にきれいで明るい表面仕上げが得られます。真空中で処理された部品は、後続の洗浄、研掃、または酸洗工程を必要としないことがよくあります。

これは時間の節約とコスト削減になるだけでなく、完成部品の正確な寸法を維持します。

脱ガスと精製

真空環境は、水素や窒素などの溶解ガスを材料そのものから積極的に引き出します。この脱ガス機能は、敏感な合金における水素脆化などの問題を防止するために極めて重要です。

また、表面の油分やその他の残留物を蒸発させて除去し、熱処理のための純粋な材料状態を保証する最終的な洗浄工程としても機能します。

精度とプロセス制御

クリーンな環境に加えて、最新の真空炉は比類のないレベルのプロセス制御を提供し、再現性と厳密な仕様の順守を保証します。

均一で迅速な加熱

真空下では、放射熱伝達は非常に効率的で均一であり、ワークピース全体が目標温度に一貫して到達することを保証します。これにより、熱応力や潜在的な歪みが最小限に抑えられます。

制御された冷却と焼き入れ

温度保持後、部品は特定の速度で冷却される必要があります。真空炉はこれを極めて高い精度で達成し、多くの場合、チャンバーを窒素やアルゴンなどの高純度の不活性ガスで再充填して行います。

強力なファンがこのガスを循環させ、材料の正確な要件に合わせて調整できる、高速で均一で高度に制御可能な焼き入れを提供します。

統合された自動化プロセス

真空炉はオールインワンのソリューションです。単一の全自動サイクルには、予熱、オーステナイト化、不活性ガス焼き入れ、さらには後続の焼戻しサイクルが含まれる場合があります。

この高いレベルの電気機械的統合とコンピューター制御により、バッチ内のすべての部品、およびその後のすべてのバッチが全く同じ処理を受けることが保証され、高い再現性と合格率が保証されます。

トレードオフの理解

強力である一方で、真空炉はすべての熱処理ニーズに対応する万能の解決策ではありません。客観的であるためには、その特定の限界を認識する必要があります。

高い初期投資

真空炉は多額の資本支出を伴います。チャンバー、高出力の加熱要素、複雑な真空ポンプシステム、洗練された制御装置のコストは、従来の雰囲気炉よりも大幅に高くなります。

サイクル時間に関する考慮事項

深い真空(「排気」)を得るには時間がかかります。この初期ステップが全体的なサイクル時間に加算され、大量生産、低利益率の生産環境では重要となる場合があります。

メンテナンスの複雑さ

真空炉を非常に効果的にするシステム(ポンプ、シール、バルブ、制御機器)は、最高の性能を確保し、コストのかかるダウンタイムを防ぐために、専門的で注意深いメンテナンスを必要とします。

目標に応じた適切な選択を行う

適切な熱処理技術の選択は、コンポーネントの要件と運用の目標に完全に依存します。

- 表面の完全性と最終的な部品品質が主な焦点の場合: 真空炉は、酸化、脱炭、汚染がゼロの部品を製造するのに優れており、可能な限り最高の冶金学的特性をもたらします。

- 大量生産する非重要部品が主な焦点の場合: 従来の雰囲気炉の低コストとより短いフロア・トゥ・フロア時間は、より経済的な選択肢となる可能性があります。

- 高度な材料や敏感な材料を処理することが主な焦点の場合: 工具鋼、超合金、または複雑なろう付けアセンブリの場合、真空炉の精密な制御と純粋な環境は譲れません。

結局のところ、真空炉の選択は、プロセス制御、一貫性、およびコンポーネントの最終品質への投資です。

要約表:

| 用途 | 主な利点 |

|---|---|

| 焼鈍し | 酸化と脱炭を防止する |

| 焼き入れ | 均一な加熱と正確な冷却を保証する |

| ろう付け | 表面の完全性と清浄度を維持する |

| 脱ガス | 材料の純度向上のために汚染物質を除去する |

KINTEKの高度な高温炉ソリューションで研究室の能力を高めましょう!優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなど、お客様固有のニーズに合わせて調整された製品を提供します。当社の強力なカスタムメイド能力は、重要な熱処理プロセスに対して正確な性能を保証し、汚染ゼロで優れた冶金学的成果をもたらします。当社のソリューションがいかにお客様の材料品質と運用効率を向上させられるかについて、今すぐお問い合わせください!

ビジュアルガイド