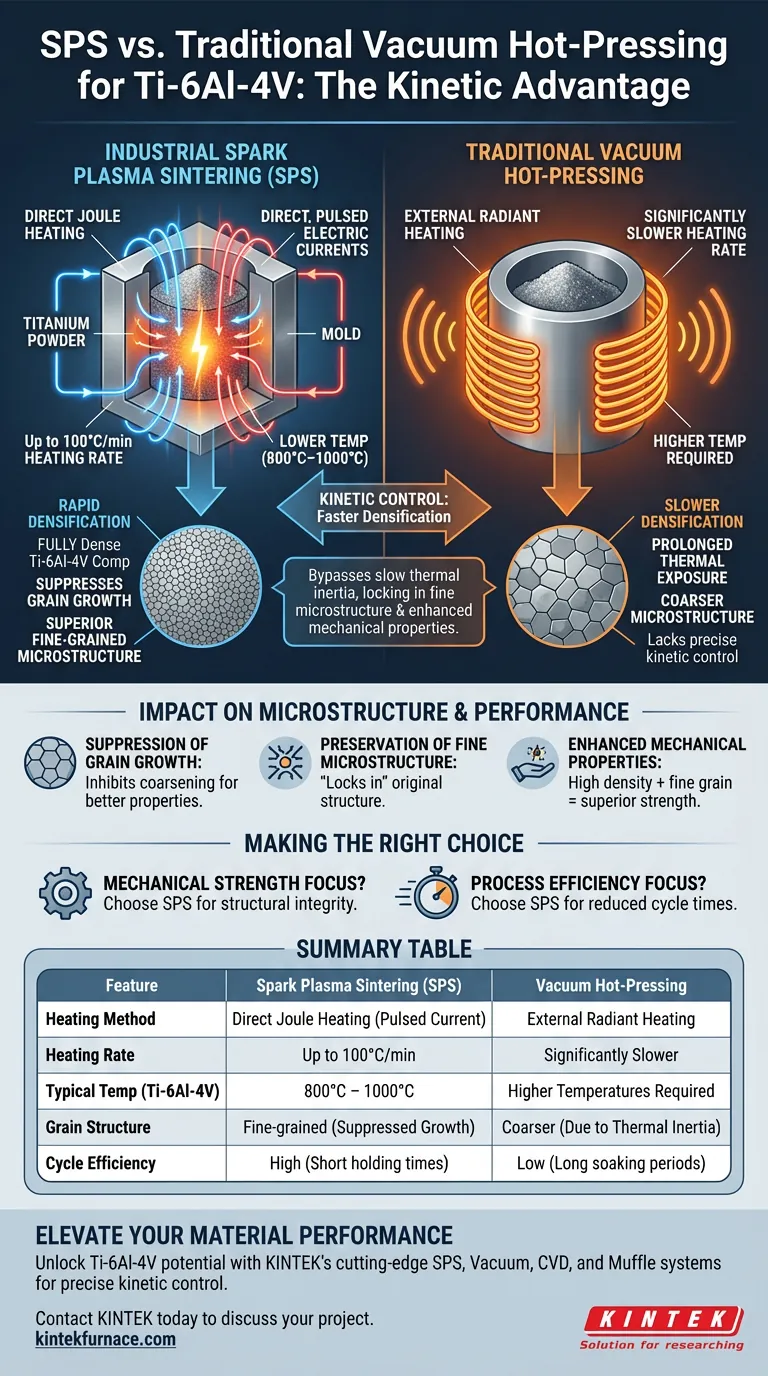

工業用スパークプラズマ焼結(SPS)システムが従来の真空熱間プレスよりも優れている主な利点は、パルス電流をチタン粉末と金型に直接印加できることです。この「直接」加熱方式により、最大100℃/分の急速な加熱が可能になり、Ti-6Al-4V合金は大幅に低い温度(800℃~1000℃)でほぼ完全な密度に達し、結晶粒成長を効果的に抑制できます。

根本的な違いは速度論です。SPSは、結晶粒が成長するよりも速く材料を緻密化します。従来の炉の遅い熱慣性を回避することで、優れた微細結晶粒構造を維持した完全密度のTi-6Al-4V部品を実現できます。

急速緻密化のメカニズム

直接抵抗加熱

外部加熱素子からの熱放射に依存する従来の熱間プレスとは異なり、SPSはパルス電流を利用します。これにより、金型と粉末成形体自体内で直接ジュール熱が発生します。

優れた加熱速度

この内部発熱により、100℃/分という速さで温度を上昇させることができます。これは、熱平衡を確保するために従来の真空炉で必要とされる遅い昇温時間と比較して劇的な改善です。

低温焼結

エネルギーが非常に効率的に印加されるため、Ti-6Al-4Vは、特に800℃から1000℃の範囲の低温で高密度に焼結できます。

微細構造と性能への影響

結晶粒成長の抑制

SPSの最も重要な冶金学的利点は、結晶粒粗大化の抑制です。従来のプロセスでは、高温への長時間の暴露により結晶粒が大きくなり、機械的特性が低下する可能性があります。

微細構造の維持

急速な加熱と短い保持時間を組み合わせることで、SPSは粉末の元の微細構造を「ロックイン」します。これにより、熱間プレスされた材料でよく見られる粗い組織と比較して、より微細な結晶粒構造の最終製品が得られます。

機械的特性の向上

高密度と微細結晶粒サイズの組み合わせは、優れた機械的性能に直接つながります。合金は、長時間の熱暴露に伴う脆化や粗大化なしに、元の粉末原料の強度上の利点を維持します。

トレードオフの理解

真空熱間プレスのベンチマーク

従来の真空熱間プレスが依然として能力のある技術であることは重要です。高い相対密度(約98%)を達成でき、残留気孔の低減に効果的です。

効率のギャップ

しかし、従来の熱間プレスは、長いサイクル時間と高い熱負荷を通じてこれらの結果を達成します。材料を緻密化しますが、SPSの精密な速度論的制御を欠いており、材料の相組成と結晶粒サイズを不利に変更しやすいです。

目標に合わせた適切な選択

Ti-6Al-4VのSPSと従来の熱間プレスのどちらかを選択する際には、特定のエンジニアリング目標を考慮してください。

- 機械的強度が主な焦点の場合:SPSを選択して結晶粒成長を最小限に抑え、合金の構造的完全性を最大化します。

- プロセス効率が主な焦点の場合:SPSを選択して、急速な加熱速度と短い保持期間によりサイクル時間を大幅に短縮します。

SPSの直接エネルギー供給を活用することで、焼結を受動的な熱浸漬から能動的で精密に制御された製造ステップに変革します。

概要表:

| 特徴 | スパークプラズマ焼結(SPS) | 真空熱間プレス |

|---|---|---|

| 加熱方法 | 直接抵抗加熱(パルス電流) | 外部放射加熱 |

| 加熱速度 | 最大100℃/分 | 大幅に遅い |

| 典型的な温度(Ti-6Al-4V) | 800℃~1000℃ | より高い温度が必要 |

| 結晶粒構造 | 微細結晶粒(成長抑制) | 粗大(熱慣性による) |

| サイクル効率 | 高(短い保持時間) | 低(長い保持期間) |

KINTEKで材料性能を向上させる

KINTEKの最先端熱処理ソリューションで、Ti-6Al-4Vおよびその他の先進合金の可能性を最大限に引き出します。専門的な研究開発と世界クラスの製造に裏打ちされた、微細構造に対する精密な速度論的制御を提供する高性能SPS、真空、CVD、マッフルシステムを提供しています。

結晶粒成長の抑制やプロセス効率の最大化が必要な場合でも、カスタマイズ可能なラボおよび工業用炉は、お客様固有の要件に合わせて構築されています。今すぐKINTEKにご連絡いただき、プロジェクトについてご相談ください。当社の専門知識がお客様の製造成果をどのように変革できるかをご確認ください。

ビジュアルガイド

参考文献

- Yujin Yang. Optimization of large cast Haynes 282 based on thermal induced cracks: formation and elimination. DOI: 10.1051/meca/2024008

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

関連製品

よくある質問

- Fe-Cu複合材の真空熱間プレス焼結は、SPSと比較してどうですか?優れた工業品質を実現

- 高強度黒鉛金型はどのような機能を持っていますか?アルミニウムマトリックス複合材料の真空熱間プレスにおける重要な役割

- 真空プレス技術はどのような産業に恩恵をもたらしましたか?製造における純度と強度を向上させる

- 真空熱間プレス炉のプログラム可能な圧力機能は、IZOターゲットの品質にどのように影響しますか?

- 真空ホットプレス炉で銅-カーボンナノチューブ複合材料を準備する際に、高真空環境が不可欠なのはなぜですか? 優れた複合材料の完全性を実現

- 真空ホットプレス機は材料特性をどのように向上させますか?優れた強度と純度を実現します

- 真空ホットプレスで製造できる形状の種類は?単純なブロックから複雑な部品まで

- 真空プレス技術の主な用途は何ですか?優れた材料接合と成形を実現する