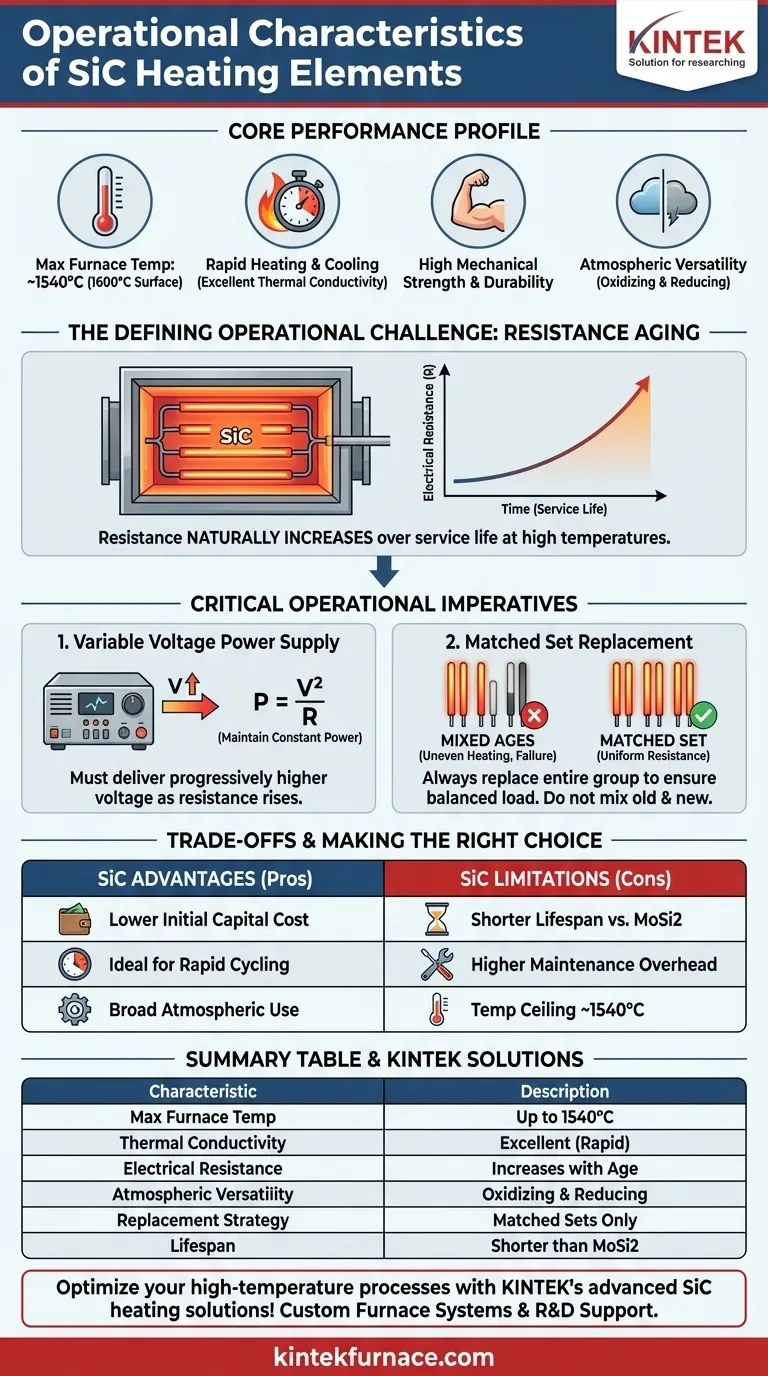

要するに、炭化ケイ素(SiC)ヒーターは、炉内温度1540℃までの動作能力、急速な加熱を可能にする優れた熱伝導性、高い機械的強度によって定義されます。動作上、使用に伴い電気抵抗が増加するため、可変電圧電源の使用が必要となり、個別にではなくペア(マッチしたセット)で交換する必要があります。

炭化ケイ素素子は多用途で、速度と強度で評価される高温の主力製品です。しかし、その決定的な動作特性は、時間の経過とともに抵抗が徐々に増加することであり、これが電源要件、メンテナンス戦略、最終的な寿命を決定します。

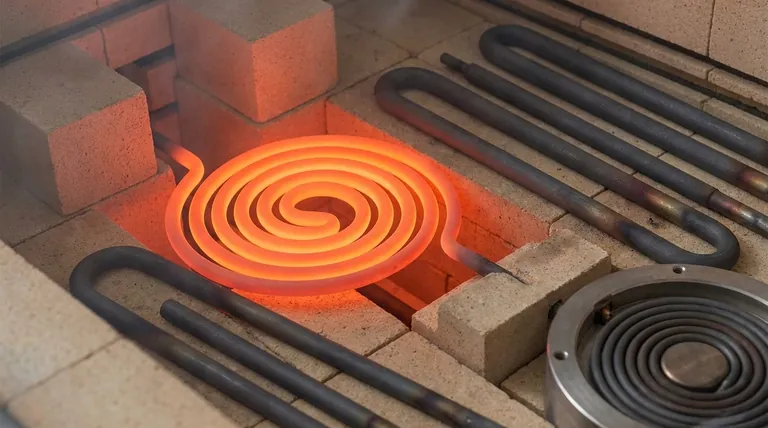

SiC素子のコア性能プロファイル

SiC素子は、高温の産業プロセスの基盤技術です。その特定の材料特性は、主要な性能上の利点に直接結びついています。

高温能力

SiC素子は表面温度約1600℃に達することができます。これにより、最大持続可能な炉室温度は1530℃から1540℃の間となり、高温加熱のカテゴリーにしっかりと位置づけられます。

優れた熱管理

これらの素子は優れた熱伝導性を持っており、急速な加熱・冷却速度を可能にします。これにより、炉内全体への均一な熱分布が保証され、プロセス制御、エネルギー効率、および局所的な過熱のリスク低減に不可欠です。

機械的強度と耐久性

極端な温度でも、SiCは高い機械的強度を維持します。また、熱衝撃や化学的腐食に対する耐性も高いため、過酷な産業環境にとって堅牢な選択肢となります。

雰囲気の多様性

SiCの重要な利点は、酸化雰囲気と還元雰囲気の両方で良好に機能する能力です。これにより、特定の還元環境で損傷する可能性がある二ケイ化モリブデン(MoSi2)などの代替品よりも多用途になります。

重要な動作上の考慮事項

SiC素子で炉を運転するには、特有の経年変化プロセスとそれに伴うメンテナンス方法を理解する必要があります。これらは「設定したら忘れられる」コンポーネントではありません。

経年劣化と抵抗の課題

SiC素子の最も重要な動作特性は、耐用年数を通じて電気抵抗が増加することです。この経年変化プロセスは、高温での使用による自然で避けられない結果です。

電源要件

抵抗が経年とともに増加するため、一定の電力出力と温度を維持するためには、電源が補償できる必要があります(電力 = 電圧² / 抵抗)。したがって、SiC素子を使用するシステムには、素子の寿命を通じて徐々に高い電圧を供給できるトランスまたはパワーコントローラーが必要です。

並列配線と交換戦略

SiC素子は並列回路に配線されます。抵抗値の異なる素子(つまり、新しい素子と古い素子)が同じ回路にある場合、異なる量の電力を引き込み、不均一な加熱と早期故障につながります。このため、いずれかの素子が故障した場合は、すべての素子が抵抗値を一致させるために、グループ全体またはセット全体を交換する必要があります。

代替品との比較寿命

堅牢ではありますが、SiCヒーターは通常、MoSi2素子と比較して動作寿命が短いです。抵抗増加の速度と最終的な寿命は、動作温度、雰囲気、および電力サイクルの頻度に大きく依存します。

トレードオフの理解

SiC素子の選択には、その明確な利点と、特定の動作上の要求および制限とのバランスを取ることが含まれます。

コストと寿命のバランス

SiC素子は、しばしば初期設備投資が主な懸念事項となる用途で選択されます。価格に見合った優れた高温性能を提供しますが、MoSi2などのプレミアム代替品と比較して、寿命が短く、メンテナンスのオーバーヘッドが高くなるという代償を伴います。

温度上限

非常に高温を達成できますが、炉内温度約1540℃が実用的な限界です。この閾値を超える温度を必要とするプロセスでは、他の種類の素子が必要になります。

メンテナンスのオーバーヘッド

抵抗の監視、可変電源の管理、および一致したセットでの素子の交換の必要性は、かなりの運用上のコミットメントとなります。このメンテナンスは、信頼性が高く一貫した炉性能のために不可欠です。

用途に応じた適切な選択

最適なヒーターは、プロセスの優先順位によって完全に決まります。

- 急速なサイクルと雰囲気の多様性が主な焦点である場合: SiCは、速い昇温・冷却時間が必要なエレクトロニクスやセラミックスのバッチ処理に最適です。

- 温度の最大化とメンテナンスの最小化が主な焦点である場合: より長い寿命とより集中的な管理なしでより高い炉温度に達することができるMoSi2素子を強く検討すべきです。

- 中程度の高温作業で初期コストの制御が主な焦点である場合: SiCは、1540℃の閾値を超えない用途に対して、性能と手頃な価格の強力なバランスを提供します。

これらの動作特性を理解することが、SiC素子のパワーを活用しつつ、そのライフサイクルを効果的に管理するための鍵となります。

要約表:

| 特性 | 説明 |

|---|---|

| 最大炉内温度 | 最高1540℃ |

| 熱伝導性 | 急速な加熱と冷却に優れる |

| 電気抵抗 | 経年とともに増加、可変電圧供給が必要 |

| 雰囲気の多様性 | 酸化雰囲気と還元雰囲気の両方で機能する |

| 交換戦略 | 一致したセットで交換する必要がある |

| 寿命 | MoSi2より短い、温度と使用状況に依存 |

KINTEKの先進的なSiCヒーターソリューションで、お客様の高温プロセスを最適化しましょう! 優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む多様なカスタム高温炉システムを様々な研究所に提供しています。当社の深いカスタマイズ能力により、お客様固有の実験ニーズとの正確な整合性が保証され、効率と信頼性が向上します。お客様の用途にいかに当社の専門知識が役立つかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 電気炉用炭化ケイ素SiC発熱体

- 底部昇降式ラボ用マッフル炉

- セラミックファイバーライナー付き真空熱処理炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用