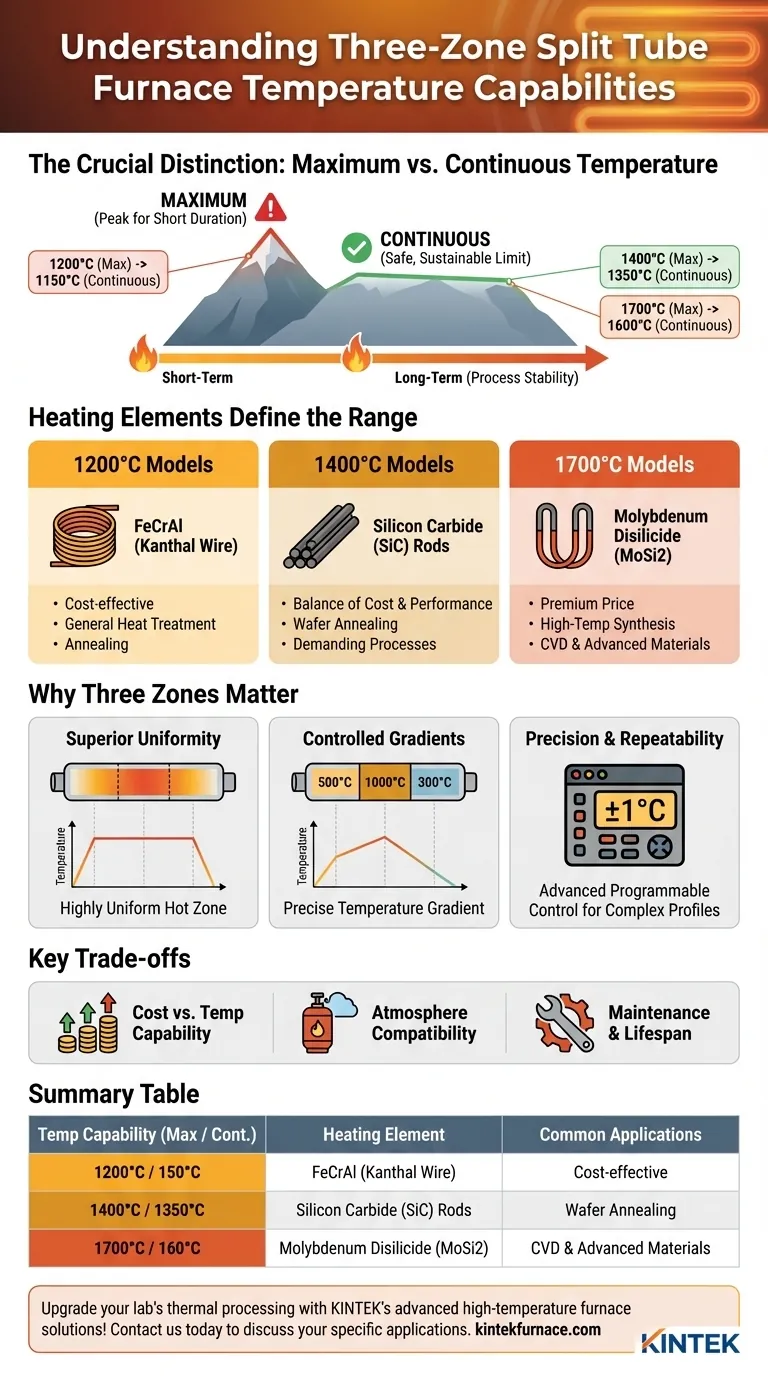

3ゾーン分割管状炉の最高温度は、特定のモデルによって異なります。これらの炉は、異なる熱範囲を達成するために異なる発熱体で構築されています。3つのゾーンはそれぞれ同じ最高能力を持ち、通常は1200°C、1400°C、または1700°Cです。ただし、この絶対的な最高温度と、信頼性の高い長期使用のための持続可能な限界であるより低い連続動作温度を区別することが重要です。

重要なのは単一の最高温度ではなく、この定格が炉の発熱体材料を反映していることを理解することです。この選択は、炉のコスト、動作寿命、および焼鈍、結晶成長、化学気相成長(CVD)などの特定のプロセスへの適合性を決定します。

最高温度と連続温度の理解

炉を選択するには、ピーク温度定格を超えて考慮する必要があります。最高温度と連続動作温度の区別は、機器の寿命とプロセスの再現性を確保するための最も重要な要素です。

最高温度の意味(1200°C / 1400°C / 1700°C)

記載されている最高温度は、単一の炉の設定値ではありません。これらは異なるクラスの炉を表しています。炉は、これらの特定の温度制限のいずれかで設計および販売されています。

このピーク定格は、炉がごく短時間だけ到達できる絶対的な最高温度です。この温度で連続的に運転すると、発熱体と内部断熱材の寿命が大幅に短くなります。

連続動作温度の重要な役割(1150°C / 1350°C / 1600°C)

連続動作温度は、炉を長期間運転するための安全で持続可能な限界です。1700°C定格の炉の場合、連続限界は通常約1600°Cです。

この低い定格を順守することは、プロセスの安定性と早期の機器故障を防ぐために不可欠です。炉を必要なプロセス温度に合わせる際に考慮すべき最も重要な数値です。

発熱体が温度範囲をどのように定義するか

炉の温度能力は、発熱体に使用される材料によって決まります。

- 1200°Cモデル:通常、鉄-クロム-アルミニウム(FeCrAl)合金、しばしばカンタル線として知られるものを使用します。これらは、一般的な熱処理と焼鈍に最も費用対効果の高いオプションです。

- 1400°Cモデル:通常、炭化ケイ素(SiC)ロッドを使用します。これらは、より要求の厳しいプロセスに対して温度を大幅に向上させ、コストと性能のバランスが良好です。

- 1700°Cモデル:二ケイ化モリブデン(MoSi2)発熱体を使用します。これらは高温合成および先端材料研究に必要ですが、高価です。

プロセス制御における3ゾーンの重要性

3ゾーン構成は、熱環境をきめ細かく制御できるため、単一ゾーン炉よりも大きな利点があります。

優れた温度均一性の達成

単一ゾーン炉は、その絶対的な中心のごくわずかな領域でしか真に均一ではありません。3ゾーン炉は、チューブの開口部での熱損失を補償するためにエンドゾーンを使用します。

3つのゾーンすべてを同じ温度に設定することで、チューブの長さにわたって、より長く、安定した、非常に均一な高温ゾーンを作成できます。これは、より大きなサンプルや複数の小さなサンプルを一貫して処理するために不可欠です。

制御された温度勾配の作成

3ゾーン炉の真の力は、各ゾーンを異なる温度に設定できることです。これにより、チューブに沿って正確な温度勾配を作成できます。

この機能は、CVDのような高度なプロセスにとって不可欠です。CVDでは、最初のゾーンでガスを予熱し、中央の高温ゾーンで反応させ、3番目のゾーンで制御された冷却を開始する必要がある場合があります。

精度と再現性

これらの炉には、各ゾーンを独立して管理する高度なプログラマブルコントローラーが装備されています。これにより、複雑な多段階の熱プロファイルを高い精度(通常±1°C)と再現性で実行でき、これは科学研究と品質管理された生産にとって非常に重要です。

トレードオフの理解

適切な炉を選択するには、性能要件と実用的な制約のバランスを取る必要があります。

コスト vs 温度能力

主なトレードオフはコストです。最高温度定格が上がると、炉とその交換用発熱体のコストが大幅に上昇します。1700°CのMoSi2炉は、1200°CのFeCrAlモデルよりも数倍高価になることがあります。

プロセス雰囲気と発熱体の互換性

使用するガス雰囲気の種類は、発熱体に影響を与える可能性があります。たとえば、一部の発熱体は、還元雰囲気や反応性雰囲気ではより早く劣化します。発熱体材料が特定のプロセスガスと互換性があることを確認する必要があります。

メンテナンスと寿命

高い動作温度は、すべての炉コンポーネントに大きなストレスを与えます。炉を連続的にその連続限界近くで運転すると、より穏やかな温度で運転する場合と比較して、発熱体のより頻繁な検査と最終的な交換が必要になります。

アプリケーションに適した選択をする

最終的な決定は、プロセスの特定の熱要件によって導かれるべきです。

- 高温合成(1500°C以上)が主な焦点の場合:MoSi2発熱体を持つ1700°Cモデルが必要ですが、高額な初期投資とメンテナンス費用に備えてください。

- 1350°C以下の均一な処理(例:ウェーハアニーリング)が主な焦点の場合:SiC発熱体を持つ1400°Cモデルは、性能、均一なゾーン長、およびコストの優れたバランスを提供します。

- 1150°C以下の一般的な熱処理が主な焦点の場合:FeCrAl発熱体を持つ1200°Cモデルは、ニーズにとって最も費用対効果が高く信頼性の高いソリューションです。

最終的に、適切な炉を選択することは、機器の能力を科学的または生産目標に正確に合わせることです。

概要表:

| 温度能力 | 発熱体 | 一般的な用途 |

|---|---|---|

| 1200°C(最大)/ 1150°C(連続) | 鉄-クロム-アルミニウム(FeCrAl) | 一般的な熱処理、焼鈍 |

| 1400°C(最大)/ 1350°C(連続) | 炭化ケイ素(SiC) | ウェーハアニーリング、要求の厳しいプロセス |

| 1700°C(最大)/ 1600°C(連続) | 二ケイ化モリブデン(MoSi2) | 高温合成、CVD、先端材料 |

KINTEKの高度な高温炉ソリューションで、研究室の熱処理をアップグレードしましょう!優れた研究開発と社内製造を活用し、当社はマッフル炉、管状炉、回転炉、真空炉&雰囲気炉、CVD/PECVDシステムなど、多様な研究室に信頼性の高いカスタマイズ可能なオプションを提供しています。当社の強力なディープカスタマイズ能力により、お客様固有の実験ニーズに正確に適合させ、効率と結果を向上させます。今すぐお問い合わせください。お客様の特定のアプリケーションをどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- マルチゾーン実験室用石英管状炉 管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉