高温真空炉で実施される主な熱処理プロセスは、真空焼きなまし、真空ろう付け、真空焼結、真空精製です。これらのプロセスは、焼き入れ・焼き戻しと合わせて、制御された真空環境を利用して酸化を防ぎ、不純物を除去し、標準の大気炉では達成不可能な材料特性を実現します。

高温真空炉の真の価値は、単に高温を達成することではなく、極めてクリーンで制御された環境を作り出すことにあります。これにより、酸化などの望ましくない化学反応を防ぎ、最も要求の厳しい用途に対応するための、優れた純度、強度、構造的完全性を持つ材料の作成が可能になります。

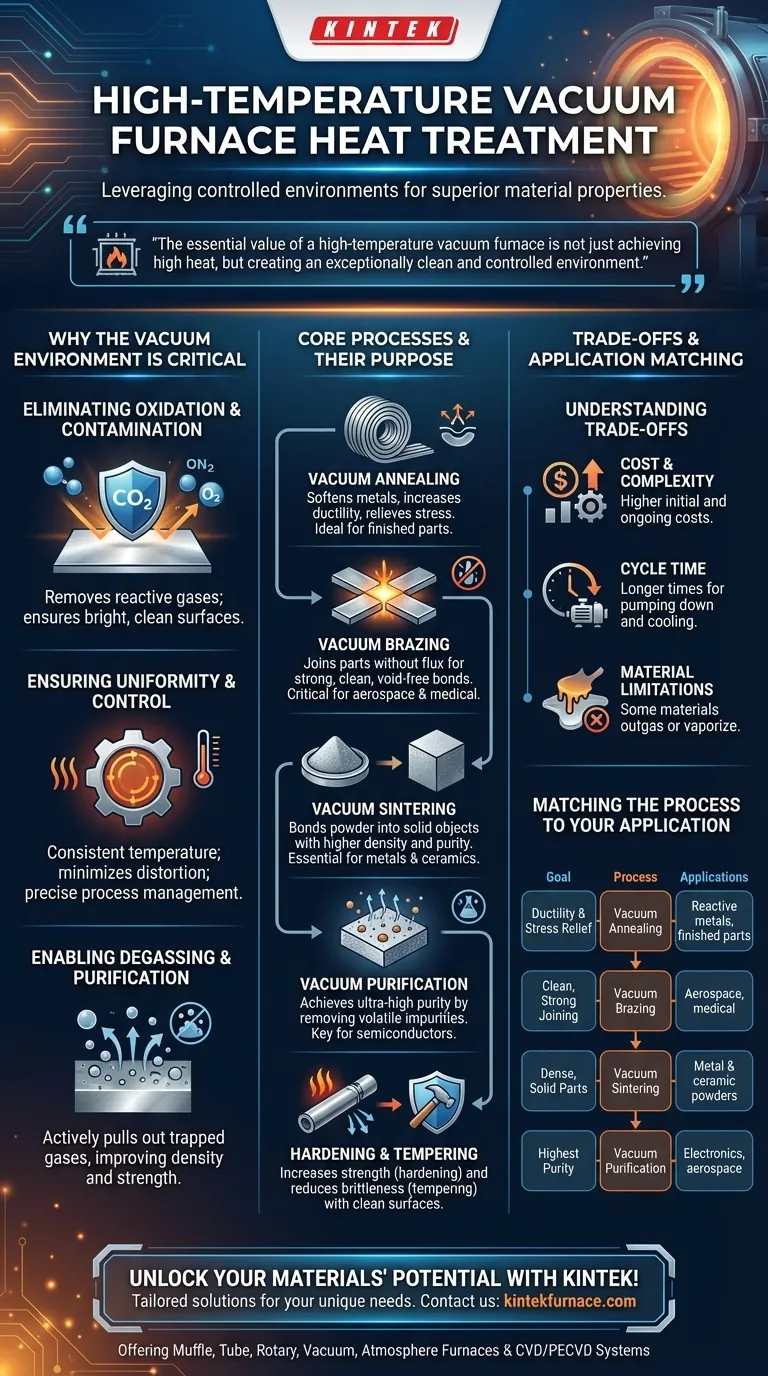

なぜ真空環境が重要なのか

特定のプロセスを検討する前に、空気を除去することがなぜそれほど有益なのかを理解することが不可欠です。真空環境は、これらの高度な処理を可能にする基盤となる要素です。

酸化と汚染の排除

高温では、ほとんどの金属は空気中の酸素と容易に反応し、脆く望ましくない酸化層を形成します。真空炉はこの反応性ガスを除去し、加熱および冷却サイクル全体を通して材料の表面が光沢があり、清潔で汚染されていない状態を保つことを保証します。

均一性と制御の確保

最新の真空炉は、極めて均一な加熱を提供します。空気の対流がないため、部品全体で温度が一定になり、熱応力や変形を最小限に抑えます。高度な制御システムは、加熱速度、保持時間、冷却を正確に管理し、プロセスが再現可能で信頼性の高いものであることを保証します。

脱ガスと精製の促進

多くの材料には、構造的完全性を損なう可能性のある閉じ込められたガス(水素や酸素など)が含まれています。真空は、材料が加熱されるにつれて、これらの溶解したガスを材料から積極的に引き出す働きをします。これは脱ガスとして知られるプロセスです。これにより、材料の密度、強度、性能が大幅に向上します。

主要なプロセスとその目的

各熱処理プロセスは、特定の成果を達成するように設計されています。真空環境は、それぞれの効果と品質を高めます。

真空焼きなまし

焼きなましは、金属を軟化させ、延性を高め、製造中に発生した内部応力を緩和するために使用されるプロセスです。真空下での焼きなましは表面の酸化を防ぐため、チタンなどの酸素と反応しやすい材料や完成部品に最適です。

真空ろう付け

ろう付けは、フィラーメタルを溶融させることにより、2つ以上の金属部品を接合します。真空ろう付けはフラックスを必要としないため優れており、フラックスは腐食性を持つ可能性があります。クリーンな真空環境により、フィラーメタルが完璧に濡れて流れ、航空宇宙部品や医療部品にとって極めて重要な、非常に強く、クリーンで、ボイドのない接合部が作成されます。

真空焼結

焼結は、圧縮された粉末(多くの場合、金属またはセラミック)を、その融点よりわずかに低い温度まで加熱するプロセスです。これにより粒子が結合し、固体で密度の高い物体が形成されます。真空焼結は、酸化を防ぎ、閉じ込められた空気を除去するために不可欠であり、高密度と優れた機械的特性をもたらします。

真空精製

これは、超高材料純度を達成するために設計された特殊なプロセスです。深真空下で材料を高温に保つことにより、蒸気圧の高い揮発性の不純物を「沸騰させて」排気することで、より純粋な母材を残します。これは半導体や高性能合金にとって極めて重要です。

焼き入れと焼き戻し

焼き入れは、金属を特定の温度まで加熱し、その後急速に冷却(急冷)して強度と硬度を高めるプロセスです。焼き戻しは、その後の低温処理であり、脆さを低減します。これらを真空下で行うことで、表面をきれいに保ち、脱炭(表面からの炭素の損失)を防ぎ、より高品質で均一な最終製品が得られます。

トレードオフの理解

真空熱処理は強力ですが、万能の解決策ではありません。特定の考慮事項があり、それが一部の用途により適している理由となっています。

コストと複雑性

真空炉は、大気炉と比較して、購入および運転が著しく複雑で高価です。堅牢な真空ポンプ、高度な制御システム、気密性の高いチャンバーが必要なため、初期費用と継続費用が増加します。

サイクル時間

深真空を達成し、正確に制御された冷却サイクルを実行するには時間がかかる場合があります。チャンバーの排気、加熱、保持、その後真空または不活性ガス下でゆっくり冷却するプロセスは、従来の方法と比較して全体的な処理時間が長くなる可能性があります。

材料の制限

すべての材料が真空処理に適しているわけではありません。蒸気圧の高い材料(亜鉛、カドミウム、マグネシウムなど)は、真空下での高温で過剰にガスを放出し、あるいは蒸発する可能性があり、炉を汚染し、部品を台無しにする可能性があります。

用途にプロセスを合わせる

適切なプロセスの選択は、最終目標に完全に依存します。

- 延性の改善と応力除去が主な目的の場合: 特に反応性金属や完成部品の場合、真空焼きなましが最も直接的な方法です。

- フラックスなしで複雑な材料や異種材料の接合が主な目的の場合: 真空ろう付けは、重要なアセンブリに対して最もクリーンで強力な接合を提供します。

- 金属またはセラミック粉末から高密度で固体部品を作成することが主な目的の場合: 高密度と純度を達成するためには、真空焼結が必須の方法です。

- デリケートな用途向けに最高の材料純度を達成することが主な目的の場合: 電子機器、医療、航空宇宙グレードの材料には、真空精製と脱ガスが不可欠です。

結局のところ、真空熱処理を習得することは、制御された環境を利用して、それ以外では達成不可能な材料特性を実現することにかかっています。

要約表:

| プロセス | 主な目的 | 理想的な用途 |

|---|---|---|

| 真空焼きなまし | 金属の軟化、応力除去、延性向上 | 反応性金属、完成部品 |

| 真空ろう付け | フラックスなしで金属を接合し、クリーンで強力な接合を実現 | 航空宇宙、医療部品 |

| 真空焼結 | 粉末を緻密化し、高純度の固体部品を製造 | 金属およびセラミック粉末 |

| 真空精製 | 不純物を除去し、超高材料純度を達成 | 半導体、高性能合金 |

| 焼き入れと焼き戻し | 強度と硬度を向上させ、脆さを低減 | 高品質で均一な製品 |

KINTEKの先進的な高温真空炉で材料の可能性を最大限に引き出しましょう! 優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む多様な研究室に合わせたソリューションを提供します。強力な高度なカスタマイズ能力により、お客様固有の実験ニーズとの正確な整合性が保証され、航空宇宙、医療などにわたる要求の厳しい用途に対して、優れた純度、強度、性能をお届けします。今すぐお問い合わせいただき、熱処理プロセスを最適化し、比類のない結果を達成する方法についてご相談ください!

ビジュアルガイド