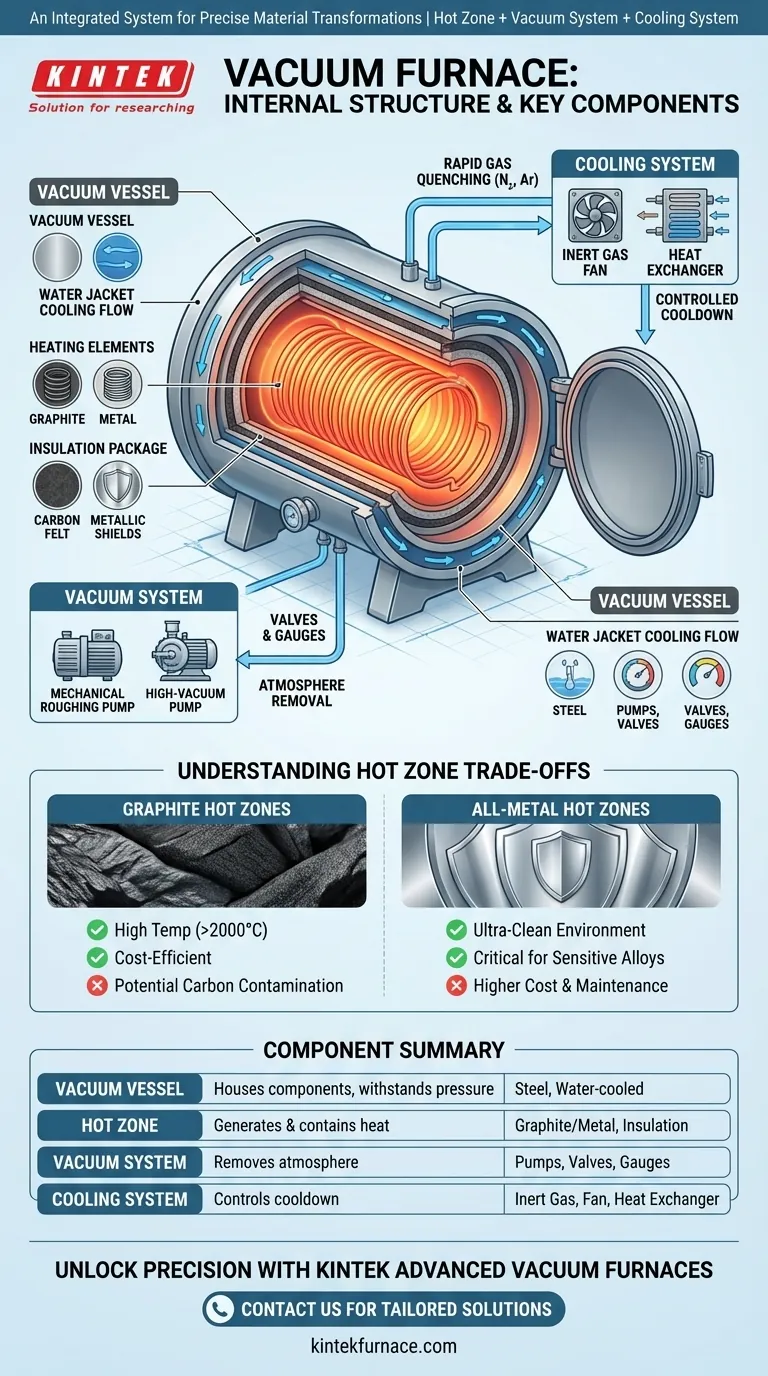

真空炉の中核は統合システムであり、熱を発生させ保持するホットゾーン、雰囲気を取り除く真空システム、プロセスの最終段階を制御する冷却システムの3つの主要な内部コンポーネントで構成されています。これらのコンポーネントは密閉された真空容器内に収められ、高度な制御システムによって管理され、汚染のない環境下で精密な材料の変態を実現します。

真空炉は単に熱くなる箱というだけではありません。空気の除去が熱の印加と同じくらい重要であり、内部コンポーネントは温度、雰囲気、冷却を超高精度で管理するために協調して動作するように設計された、高度に制御された環境なのです。

基礎:真空容器

全体の内部構造は、真空容器、つまり炉のシェルに収められています。これは単なる容器ではなく、極めて重要なエンジニアリングコンポーネントです。

シェルとドア

シェルは漏れのないチャンバーであり、通常は高強度の鋼板から作られています。内部で深い真空を引き込んだ際に、外部の大気圧に耐えるように設計されています。

ほとんどの最新の炉容器は、二重壁の「ウォータージャケット」設計を採用しています。これは、ホットゾーンから発生する強烈な放射熱から保護するため、水がシェルの壁内を循環して安全な温度に保っていることを意味します。

炉の心臓部:ホットゾーン

「ホットゾーン」とは、実際にワークピースを加熱する動作上の核となる部分です。その設計と材料が、炉の性能、温度能力、およびさまざまな用途への適合性を決定します。

発熱体

これらは熱エネルギーを発生させるコンポーネントです。通常、ワークピースの周囲に360度均一な加熱を提供するように配置されています。

一般的な材料には、高純度のグラファイト、モリブデン、または特殊なセラミック複合材料が含まれます。材料の選択は、必要な最高温度と加工する材料との化学的適合性によって決まります。

断熱パッケージ

発熱体の周囲には多層の断熱パッケージがあります。その役割は、放射熱をワークエリアに跳ね返し、真空容器に到達して損傷するのを防ぐことです。断熱材は、グラファイトホットゾーンでは通常、高品質のカーボンフェルトと柔軟なグラファイトペーパーで作られ、オールメタルホットゾーンでは金属シート(モリブデンやステンレス鋼など)の層で作られます。

真空の生成:真空ポンプシステム

このシステムは、必要なプロセス環境を作り出すために、容器から空気やその他のガスを排出する役割を担います。これは単一のポンプではなく、「ポンプ列(pumping train)」です。

ポンプ列

深い真空を達成するには多段階のプロセスが必要です。通常、機械式の「粗引きポンプ」で空気の大部分を除去した後、高真空ポンプ(拡散ポンプやターボ分子ポンプなど)で最終的な低圧環境を実現します。

バルブとゲージ

一連の真空バルブを使用して、チャンバーをポンプから隔離し、排気プロセスを制御します。高精度の真空ゲージは不可欠なセンサーデバイスであり、炉内の圧力を常に測定し、そのデータを制御システムにフィードバックします。

制御された冷却:冷却システム

所望の材料特性を実現するためには、急速で制御された冷却、つまり「焼入れ」は加熱と同じくらい重要です。

ガス焼入れシステム

加熱サイクルが完了した後、チャンバーは窒素やアルゴンなどの高純度の不活性ガスで再充填されます。強力なファンがこのガスを高温ゾーン全体に高速で循環させ、ワークピースから熱を奪います。

最大限の冷却均一性を確保するために、特殊な冷却ノズルがホットゾーン内の戦略的な場所に配置され、ガス流が向けられることがよくあります。その後、熱は水供給に接続された内部熱交換器を介してガスから除去されます。

トレードオフの理解:ホットゾーンの材料

グラファイトホットゾーンとオールメタルホットゾーンの選択は、炉の設計において最も重要な決定の1つであり、性能とコストに直接影響を与えます。

グラファイトホットゾーン

グラファイトは、発熱体や断熱材として優れており、堅牢な材料です。比較的低コストであり、多くの場合2000°Cを超える非常に高い温度で動作できます。

主な欠点は、炭素汚染の可能性です。高温の真空環境により、ワークピースに微細な炭素粒子が移行する可能性があり、特定の敏感な合金にとっては許容できません。

オールメタルホットゾーン

これらのホットゾーンでは、発熱体と断熱シールドの両方にモリブデンやタングステンなどの耐火金属を使用します。これらは、医療、航空宇宙、原子力用途に不可欠な、非常に**クリーンな処理環境**を提供します。

トレードオフとして、グラファイト設計と比較してコストが高く、最高動作温度が一般的に低くなります。金属シールドは時間とともに脆くなる可能性があり、より多くのメンテナンスが必要になる場合もあります。

プロセスに合った正しい選択をする

各内部コンポーネントの機能を理解することで、特定の冶金目標に合った適切な機器を選択できます。

- 最高温度処理(1300°C超)とコスト効率が主な焦点の場合: グラファイトベースのホットゾーンを備えた炉が、しばしば優れた選択肢となります。

- 敏感な合金の処理や最大の清浄度の確保が主な焦点の場合: 炭素汚染を防ぎ、製品純度を保証するためには、オールメタルホットゾーンが不可欠です。

- 急速な焼入れとプロセスの再現性が主な焦点の場合: ガス冷却システムの設計と制御システムの洗練度が、最も重要な考慮事項となります。

炉を統合システムとして捉えることで、プロセスをより良く制御し、優れた結果を達成できます。

要約表:

| コンポーネント | 主な機能 | 一般的な材料/特徴 |

|---|---|---|

| 真空容器 | 内部コンポーネントを収容し、圧力に耐える | 高強度鋼、水冷式二重壁 |

| ホットゾーン | ワークピースの熱を発生・保持する | グラファイト、モリブデン、セラミック複合材料、断熱パッケージ |

| 真空システム | 雰囲気を除去し真空を作る | 機械式粗引きポンプ、高真空ポンプ、バルブ、ゲージ |

| 冷却システム | ガス焼入れにより冷却を制御する | 不活性ガス(例:窒素)、ファン、熱交換器、ノズル |

KINTEKの先進的な真空炉で研究室の精度を解き放つ

汚染のない材料変態と優れた熱処理結果を目指していますか?KINTEKは、優れた研究開発と社内製造を活用し、多様な研究所にテーラーメイドの高温炉ソリューションを提供しています。当社の製品ラインナップには、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、すべて強力な深いカスタマイズ能力に裏打ちされており、お客様固有の実験ニーズに対応します。

グラファイトホットゾーンによる高温効率が必要な場合でも、オールメタル設計による超クリーン処理が必要な場合でも、当社は航空宇宙、医療などの分野で信頼性の高い性能と迅速な焼入れを提供します。機器の限界に研究を妨げられないようにしてください。当社の真空炉がお客様のプロセスをどのように強化し、イノベーションを促進できるかについて、今すぐお問い合わせください!

ビジュアルガイド