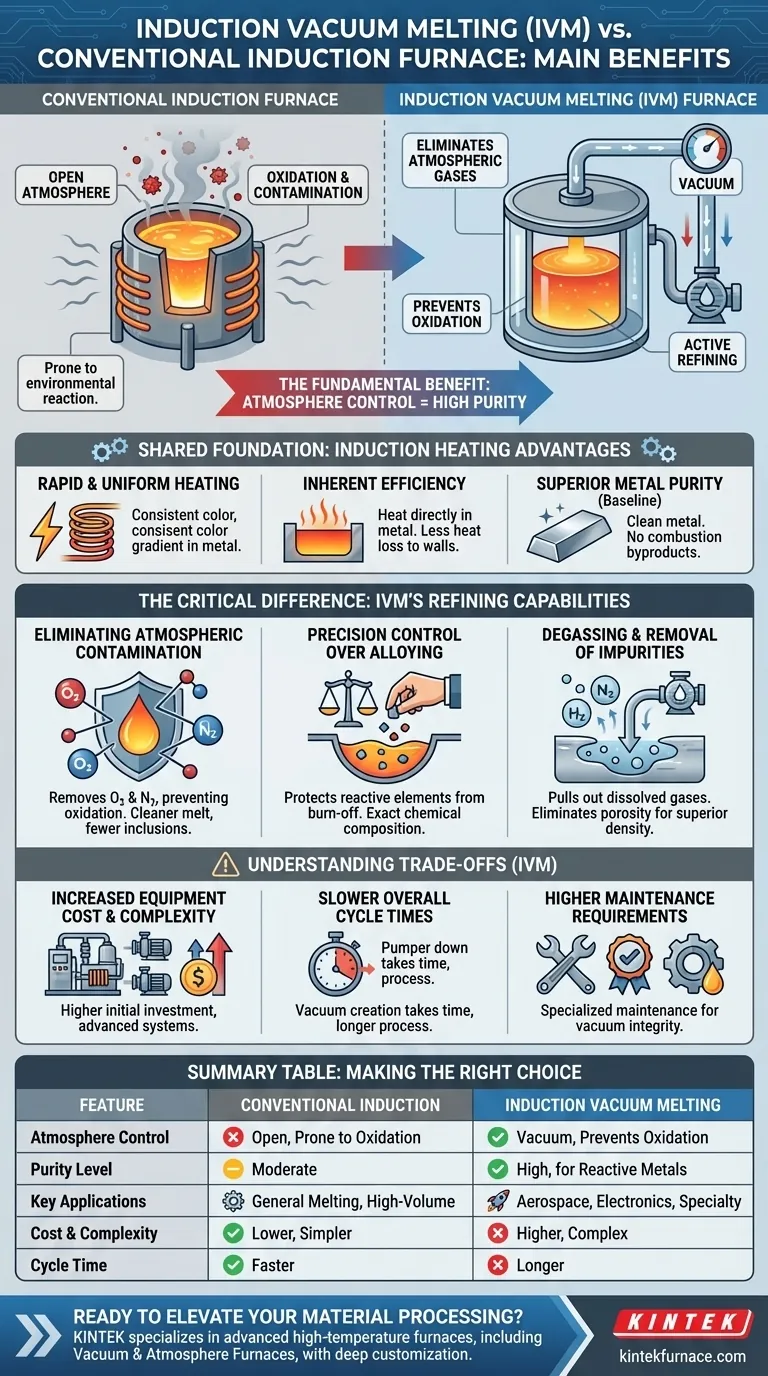

誘導真空溶解(IVM)炉が従来の誘導炉よりも優れている根本的な利点は、炉内雰囲気を制御できることです。真空を作り出すことにより、IVM炉は酸化や汚染の原因となる大気中のガスを除去し、最終的な金属または合金の純度が大幅に向上し、特性が強化されます。これにより、チタンなどの反応性金属の処理や、航空宇宙やエレクトロニクスなどの高い仕様が要求される産業向けの材料の製造に不可欠となります。

どちらの炉も誘導加熱の速度と効率を利用していますが、主な違いは環境にあります。従来の炉は単に材料を溶解するのに対し、真空炉は不要な大気中の元素や溶解した元素を除去することによって能動的に精製します。

基礎:誘導加熱が効果的な理由

両者を比較する前に、両方の炉タイプが非常に効果的な誘導加熱の原理に基づいていることを理解することが重要です。この共通の基盤は、古い燃料焚き方式と比較していくつかの固有の利点を提供します。

迅速かつ均一な加熱

誘導技術は、電磁場を利用して金属自体の中に直接熱を発生させます。このプロセスは信じられないほど速く、チャージ全体が均一に溶解することを保証し、生産性と一貫性を向上させます。

固有の効率性

材料を直接加熱することにより、誘導加熱は炉壁や周囲の空気を加熱するために失われるエネルギーを最小限に抑えます。このエネルギーの直接伝達により、溶解プロセスとしてより効率的で費用対効果の高い方法となります。

優れた金属純度(ベースライン)

標準的な誘導炉は、燃焼炉と比較して、すでにクリーンな溶解を提供します。金属を汚染する炭素や硫黄などの燃焼副産物がないため、金の溶解などの用途で標準となっています。

決定的な違い:真空の追加

真空チャンバーの導入は、炉を単なる溶解装置から高度な精製ツールへと変貌させます。この制御された環境こそが、IVM炉に最も重要な利点をもたらすものです。

大気汚染の排除

真空の主な役割は、チャンバーから酸素と窒素を除去することです。これにより、特にチタン、アルミニウム、希土類金属などの反応性の高い元素を扱う際に、溶融金属の酸化を防ぎます。その結果、機械的故障の一般的な原因となる酸化物介在物のない、よりクリーンな溶解が得られます。

合金化の精密な制御

開放された大気中では、特定の貴重で反応性の高い合金元素が酸化物として燃え尽き、失われる可能性があります。真空下では、これらの元素が保護され、合金の最終的な化学組成に対する極めて正確な制御が可能になります。

脱ガスと不純物の除去

真空環境は、水素や窒素などの溶解ガスを溶融金属から積極的に引き出します。この脱ガスプロセスは、気孔率や内部欠陥を除去するために不可欠であり、優れた密度と機械的完全性を持つ材料を生み出します。

トレードオフの理解

利点は大きいものの、IVM炉の選択には、特定の複雑さと制限を受け入れることが伴います。客観的であるためには、これらのトレードオフを認識する必要があります。

機器コストと複雑性の増加

IVMシステムは、従来のシステムよりも本質的により複雑です。堅牢な真空チャンバー、大容量の真空ポンプ、洗練されたシール、高度な制御システムが必要となり、これらすべてが初期投資の増加につながります。

全体的なサイクルタイムの長期化

誘導溶解自体は高速ですが、IVM炉のプロセスサイクル全体は長くなる可能性があります。溶解を開始する前に、チャンバーを必要な真空レベルまで排気する時間、および場合によっては不活性ガスで再充填する時間が必要になります。

より高いメンテナンス要件

IVM炉の真空ポンプ、シール、計測機器は、開放型の誘導炉よりも専門的なメンテナンスを必要とします。真空の完全性を維持することは、継続的な運用上のタスクです。

プロセスのための適切な選択

従来型誘導炉と真空誘導炉のどちらを選ぶかは、どちらが「優れているか」ではなく、特定の目的に対してどちらが適切なツールかということです。

- 費用対効果の高い、非反応性金属の大量溶解が主な焦点の場合: 従来の誘導炉は、速度、効率性、運用の単純さの最良のバランスを提供します。

- 高純度、反応性、または特殊合金の製造が主な焦点の場合: 汚染を防ぎ、最終組成を制御し、厳格な品質基準を満たすためには、誘導真空炉が不可欠です。

- 材料特性を理論上の最大値に高めることが主な焦点の場合: 重要な用途向けの内部欠陥のない材料を作成するためには、真空炉の脱ガス機能と精製機能は譲れません。

結局のところ、あなたの選択は、材料の化学組成と最終製品の性能要求を明確に理解することにかかっています。

概要表:

| 特徴 | 誘導真空溶解炉 | 従来の誘導炉 |

|---|---|---|

| 雰囲気制御 | 真空環境が酸化と汚染を防止 | 開放雰囲気、酸化を受けやすい |

| 純度レベル | 高純度、反応性金属および合金に最適 | 中程度の純度、非反応性金属に適している |

| 主な用途 | 航空宇宙、エレクトロニクス、特殊合金 | 一般溶解、非反応性金属の大量生産 |

| コストと複雑性 | 初期費用とメンテナンスが高い | コストが低く、操作が単純 |

| サイクルタイム | 真空プロセスにより長くなる | より速い溶解サイクル |

高純度のソリューションで材料処理を向上させる準備はできていますか?KINTEKは、お客様固有のニーズを満たす深いカスタマイズを基盤として、真空・雰囲気炉、CVD/PECVDシステムを含む高度な高温炉を専門としています。当社の専門知識がお客様のラボの能力をどのように高め、業界のイノベーションを推進できるかについて話し合うために、今すぐお問い合わせください!今すぐお問い合わせください

ビジュアルガイド